Кривошипно-шатунний механізм двигуна складається з поршнів, поршневих кілець, поршневих пальців, шатунів, колінчастого вала і маховика. Поршень з кільцями і пальцем утворює поршневу групу, шатун з підшипниками -шатунную групу.

Поршень. Поршень являє собою металевий стакан, встановлений в циліндрі з деяким зазором. При робочому ході поршень днищем сприймає тиск газів, а при інших ходах здійснює допоміжні такти. Верхня посилена частина поршня, на яку впливає тиск газів, називається головкою, а нижня напрямна частина -спідницею. Припливи в стінках спідниці, службовці для установки поршневого пальця, називаються бобишками.

Поршні карбюраторних двигунів виготовляють з алюмінієвих сплавів. Алюмінієві поршні володіють невеликою масою, внаслідок чого зменшуються сили інерції, а отже, і навантаження на деталі двигуна при його роботі. Крім того, алюмінієві поршні, так само як і алюмінієві головки циліндрів, володіють кращою теплопровідністю, тому вони менше нагріваються при роботі і сприяють зниженню температури робочої суміші. В результаті цього з`являється можливість підвищити ступінь стиснення двигуна, не побоюючись, що виникне детонаційне згоряння палива. Для підвищення зносостійкості поршні виготовляють зазвичай з висококремнистих з вмістом кремнію до 20 ... 25% алюмінієвих сплавів литтям під тиском в металеві форми кокіль. Для зняття внутрішніх напружень заготовки поршнів піддають тривалому отжигу, а потім обробці різанням.

В карбюраторних двигунах головка поршня має плоске або опукле днище і товсті стінки з внутрішніми ребрами, що підвищують її міцність і поліпшують відведення теплоти.

У голівці поршня на бічній зовнішній поверхні є канавки для установки поршневих кілець. У деяких двигунах наприклад, ЗІЛ в головку при литві поршня зашпаровується чавунна кільцева вставка, в якій протачівается канавка для верхнього компресійного кільця. Завдяки великій механічної міцності чавуну знижується знос канавки і підвищується довговічність поршня.

Спідниця поршня має більш тонкі стінки, ніж його головка. У середній її частині розташовані припливи -бобишки з отворами для установки поршневого пальця. Під бобишками нижній частині спідниці іноді роблять вирізи для проходу противаг колінчастого вала при роботі двигуна. Ці вирізи також знижують масу поршня.

Для того щоб поршень при нагріванні міг розширюватися без заїдання в циліндрі, між спідницею поршня і стінками циліндра повинен бути зазор.

Алюміній розширюється при нагріванні значно більше, ніж чавун. Щоб у холодному двигуні зазор між поршнем і циліндром ні надмірно великим, що може викликати стукіт поршня і витік газів з циліндра, в алюмінієвих порушених перетин спідниці має не круглу форму, а овальну.

З цією ж метою на спідниці роблять несквозной що не доходить до нижнього краю спідниці розріз П -або Т-подібної форми. Верхня частина розрізу перешкоджає переходу теплоти від головки до спідниці. При установці поршня на двигун розріз на спідниці повинен бути звернений в ліву сторону, так як поршень притискається до неї з меншою силою.

Овальність різниця осей овалу спідниці дорівнює приблизно 0,15 ... 0,29 мм. Поршень встановлюють в циліндрі холодного двигуна з мінімальним зазором по великій осі овалу спідниці, що розташовується в площині хитання шатуна, де діють бокові сили, що притискають поршень до стінок циліндра. При нагріванні поршня спідниця може розширюватися в напрямку малої осі овалу, так як саме тут між спідницею і циліндром є більший зазор.

Поршні по довжині виготовляють ступінчастими або конусними, так як зазор вгорі між стінкою циліндра і головкою поршня повинен бути більше, ніж внизу, внаслідок більшого нагрівання головки.

Зазор між спідницею поршня і циліндром для двигунів різних марок коливається в межах 0,012 ... 0,080 мм. Щоб при нагріванні поршні менше розширювалися, а також для підвищення їх міцності, в тіло поршня двигунів деяких марок на-

Приклад, ВАЗ, ЗІЛ-41041 при лиття закладають пластинки зі спеціальної малорасшіряющейся сталі.

Для поліпшення підробітки поршнів в циліндрах і для зменшення зносу на спідницю поршня наносять спеціальні покриття. Зазвичай треться поверхню спідниці покривають електролітичним способом тонким шаром олова товщиною 0,004 ... 0,006 мм.

Для кращого врівноваження двигуна поршні до нього підбирають однакової маси. З цією метою на днище поршня крім вказівки групи за розміром вибивають відповідну мітку групи за масою. Різниця маси поршнів, що підбираються для одного двигуна, не повинна перевищувати для двигунів різних марок 2 ... 8 м.

Для забезпечення правильної установки поршнів в двигуні при складанні на днище поршня роблять спеціальну позначку, яка повинна бути звернена у відповідну сторону, зазвичай до передньої частини двигуна.

В дизелях застосовують поршні з висококремниста алюмінієвого сплаву з нерозрізаної спідницею, що має велику жорсткість. Так як в дизелях бічна сила, що притискає поршень до стінки циліндра, досягає значної величини, то для отримання нормального питомого тиску між циліндром і поршнем спідницю роблять великої довжини.

Для збільшення міцності днища поршня, що сприймає тиск газів, його підсилюють з внутрішньої сторони великою кількістю ребер. На дизелі, як правило, в днище поршня розташовується камера згоряння спеціальної форми див. рис. 2.4, В-д.

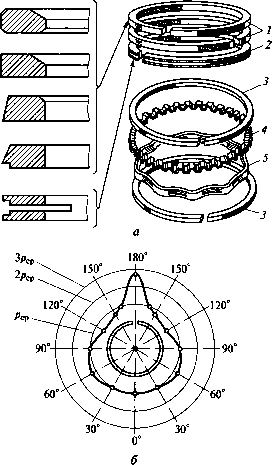

Поршневі кільця. На поршні встановлюють компресійні і маслос`емниє кільця рис. 2.5, А. Компресійні Кільця 1 Ущільнюють поршень в циліндрі і служать для запобігання прориву газів через зазор між спідницею поршня і стінкою циліндра. Маслос`емниє Кільця 2 знімають надлишки масла зі стінок циліндрів, перешкоджаючи проникненню його в камеру згоряння.

Компресійні кільця встановлюють у верхні канавки на голівці поршня два-три кільця. Маслос`емниє кільця одне-два розташовують під компресійними кільцями на голівці або одне кільце розміщують внизу на спідниці.

Компресійні кільця виготовляють з чавуну у вигляді індивідуальних виливків і обробляють різанням; торцеву поверхню кілець шліфують. На кільці роблять прямий виріз, званий замком, що дозволяє кільцю пружинити.

Кільце щільно з зазором 0,02 ... 0,08 мм підганяють по висоті до канавці поршня, і у вільному стані воно має діаметр, дещо більший діаметра циліндра. При установці в циліндр поршня разом з кільцем його попередньо стискають, а потім воно внаслідок пружності щільно прилягає до стінки циліндра, забезпечуючи гарне ущільнення поршня. Для вільно-

Го розширення кільця при нагріванні в замку кільця, встановленого в циліндр, повинен бути зазор 0,2 ... 0,4 мм.

Для збільшення щільності прилягання кільця до стінки циліндра його виготовляють таким чином, що у вільному стані форма кільця відхиляється від кола, внаслідок чого при його стисненні та встановлення в циліндр забезпечується найбільш вигідне розподіл тиску/? ср кільця на стінку циліндра по всьому колу кільця з корегованим тиском. При-

Рис. 2.5. Поршневі кільця а І епюра тиску компресійного

Кільця б:

1 -компресійні кільця; 2 -маслос`емноє кільце; 3 -сталеві мас-лос`емние кільця; 4 -осьовий розширювач; 5 -радіальний розширювач; -Тиск кільця на стінку циліндра

Мірна кругова діаграма епюра тиску такого кільця на стінки циліндра показана на рис. 2.5, Б.

Для забезпечення гарної підробітки компресійних кілець до циліндрів іноді застосовують кільця з похилою конусної зовнішньою поверхнею, а також скручуються кільця, що мають фаску на кромці з внутрішнього або зовнішнього боку.

Через наявність фаски при стисненні та встановлення в циліндр такі кільця перекошуються в перетині, і їх зовнішня поверхня розташовується під кутом до стінки циліндра. Крім того, при перекосі перетину кільце стосується крайками стінок канавки, що зменшує його осьові переміщення в канавці і вібрацію, а отже, і знос канавки. Для правильної установки на поршень скручується кілець на них з верхньої сторони іноді роблять мітки.

Щоб поліпшити приработку і підвищити зносостійкість кілець, на їх поверхні, що труться наносять спеціальні покриття.

Верхнє компресійне кільце, яке працює в найбільш важких умовах, зазвичай покривають пористим хромом загальна товщина покриття 0,10 ... 0,15 мм, товщина шару пористого хрому 0,04 ... 0,06 мм. Пористий хром добре утримує мастило, що значно підвищує зносостійкість кільця і поліпшує умови роботи кілець, розташованих нижче.

Решта кільця для поліпшення прірабативаемості зазвичай піддають електролітичному лужению товщина шару олова 0,005 ... 0,010 мм.

Маслос`емниє кільця 2 див. рис. 2.5, д, також виготовляються з чавуну, зазвичай мають проточку на зовнішній поверхні і наскрізні прорізи. Маслос`емниє кільця встановлюють в канавки з отворами в стінці поршня.

При русі поршня маслос`емноє кільце знімає зайву масло зі стінок циліндра, і через прорізи і отвори в поршні масло відводиться в картер.

Крім чавунних маслоз`ємних кілець з прорізами застосовують також сталеві складові маслос`емниє кільця двигун ЗІЛ-508.10, що представляють собою два сталевих плоских кільця диска 3, між якими встановлений осьовий розширювач 4, притискає їх до стінок канавки.

Для притиснення кілець до стінки циліндра під ним в канавці встановлений радіальний розширювач 5. Обидва розширювача мають вигляд сталевих гофрованих пружинячих кілець.

Поршневий палець. Для шарнірного з`єднання поршня з шатуном призначений поршневий палець, який представляє собою коротку сталеву трубку. Палець проходить через верхню головку шатуна і кінцями лежить в бобишках поршня.

При роботі двигуна на палець діють сили, які прагнуть його зігнути, а поверхню пальця піддається зносу у верхній голівці шатуна і бобишках поршня.

Щоб палець мав достатню міцність і зносостійкість, його виготовляють з м`якої вуглецевої або спеціальної легованої сталі і після обробки різанням піддають термообробці -цементують або гартують струмами високої частоти ТВЧ, в результаті чого треться поверхню пальця стає твердою і зносостійкої. Зовнішню поверхню пальця шліфують.

Для того щоб при роботі двигуна палець не міг вийти з поршня і пошкодити стінки циліндра, його закріплюють з обох боків двома пружними стопорними кільцями, встановленими в канавках бобишек поршня.

На двигунах широко застосовують пальці плаваючого типу. Такий палець може провертатися і в бобишках поршня, і у верхній головці шатуна, яка в цьому випадку забезпечується бронзовою втулкою. У плаваючого пальця вся поверхня робоча, тому він менше зношується і зменшується можливість його заїдання.

Так як алюмінієвий сплав при нагріванні розширюється більше, ніж сталь, то щоб уникнути появи великого зазору і стуку в прогрітому двигуні, палець в бобишках холодного алюмінієвого поршня встановлюють зазвичай з натягом, для чого діаметр отвору в бобишках поршня роблять менше діаметра пальця.

Перед установкою пальця при складанні шатуна з алюмінієвим поршнем останній попередньо нагрівають у воді або маслі до температури 60 ... 100 ° С.

Може застосовуватися також палець, наглухо запресованих у верхню головку шатуна і провертати тільки в бобишках поршня двигуни ВАЗ.

Вісь пальця в бобишках поршня у двигунів всіх марок незначно зміщена щодо осі циліндра на 1,5 ... 2,0 мм в сторону дії більшої бічної сили. Завдяки цьому при переході поршнем ВМТ дещо зменшується стукіт поршня в непрогрітому двигуні.

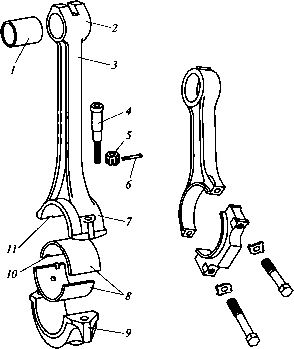

Шатун. Шатун передає зусилля від поршня на колінчастий вал і разом з валом перетворює зворотно-поступальний рух поршня в обертальний рух валу. Основними елементами шатуна рис. 2.6, А є стрижень 3, верхня 2 І нижня 7 головки.

Шатун виготовляють з вуглецевої або спеціальної сталі шляхом штампування нагрітих заготовок, після чого його піддають обробці різанням і термообробці гартуванню та відпуску.

Стрижень шатуна для збільшення міцності має двотавровий розтин. При примусовому змазуванні поршневого пальця в стержні шатуна сверлится спеціальний канал.

Верхня головка шатуна призначена для установки поршневого пальця, що з`єднує шатун з поршнем. При плаваючому

Пальці головку виготовляють цільною і в неї запресовують одну або дві бронзові втулки 7. Для змазування треться поверхні в голівці і втулках зроблені отвори.

Нижня головка шатуна служить для з`єднання його з шатунной шийкою колінчастого вала. Для можливості збірки з валом нижню головку шатуна роблять рознімної. У карбюраторних двигунів роз`єм головки зроблений, як правило, під кутом 90 ° до осі шатуна. У двигунів деяких марок ЗІЛ-508.10 в стінці верхньої головки шатуна збоку просвердлений спеціальний отвір для вприскування масла на стінки циліндра.

Кришку 9 Кріплять до шатуна двома шатунними болтами 4, виготовлені зі спеціальної сталі і термічно обробленими. Болти мають шліфовані пояса і точно підігнані до отворів в шатуне і кришці, що забезпечує високу точність з`єднання кришки з шатуном і точність форми підшипника при

А Б

Рис. 2.6. Конструкція шатунів:

А -з прямим роз`ємом; Б -з косим роз`ємом; 1 -втулка поршневого пальця; 2 -верхня головка шатуна; 3 -стрижень; 4 -шатунний болт; 5 -гайка; 6 - Шплінт; 7 -нижня головка шатуна; 8 - Вкладиші шатунного підшипника; 9 - Кришка; 10 -вусик вкладиша; 11 -паз нижньої головки шатуна

закріпленого кришки. Щоб уникнути ослаблення кріплення, гайки шатунних болтів надійно стопорять шплинтами, стопорними шайбами або контргайками. Застосовують також самоконтрящиеся гайки з дрібною різьбою.

Отвір у нижній головці шатуна обробляється в зборі з кришкою. Тому кришки шатунів невзаємозамінні і мають установчі позначки.

Для зменшення тертя в з`єднанні і зносу шийки колінчастого вала в нижню головку шатуна встановлюють шатунний підшипник, виконаний у вигляді двох тонкостінних взаємозамінних сталеалюмінієвих вкладишів 8. Внутрішньою стороною все вкладиші дуже точно підігнані по шейкам вала і щільно охоплюють їх по всій поверхні.

Вкладиші виготовляють із сталевої стрічки, на яку шляхом розкочування наноситься тонкий шар сплаву на алюмінієвій основі. Так, на двигунах ЗМЗ застосовують високооловяністий алюмінієвий сплав, який містить 20% олова і 1% міді.

Щоб уникнути провертання і зрушування вкладиші фіксуються в головці шатуна відігнутими вусиками 10, Вхідними у відповідні пази 11 Головки. У вкладишах маються масляні канавки і отвори.

У разі застосування тонкостінних вкладишів, точно охоплюють шийки валу з необхідним зазором і мають незначну усадку антифрикционного шару при тривалій роботі внаслідок дуже малої його товщини, забезпечується висока довговічність підшипника і шийки валу без істотного зносу. Крім того, за наявності вкладишів спрощується ремонт шатунних підшипників.

При невеликому зносі шатунной шийки валу вкладиші з номінальним внутрішнім діаметром замінюють ремонтними вкладишами меншого розміру без перешлифовки шийки валу, що полегшує і прискорює ремонт двигуна. При значному зносі шийки валу шліфують і в шатунах встановлюють вкладиші відповідного ремонтного розміру.

В дизелях шатуни роблять особливо міцними і жорсткими, так як вони передають значно більші зусилля, ніж шатуни в карбюраторних двигунах. Щоб шатун з нижньою головкою збільшених розмірів можна було вийняти через циліндр, вона в дизелях ЯМЗ має косою роз`єм рис. 2.6, Б З ребристими поверхнями ялинкові шліци, що розвантажує шатунні болти від виникає на кришці бічного зусилля.

2.7.Циліндричної поверхні шліфують і полірують, а для підвищення їх зносостійкості піддають поверхневому загартуванню ТВЧ на значну глибину 2 ... 4 мм.

Після обробки перевіряють правильність розподілу маси валу щодо осі обертання, тобто вал балансують.

На двигунах деяких марок ЗМЗ, ВАЗ застосовують колінчаті вали, виготовлені шляхом точного лиття із спеціального високоміцного магнієвого чавуну. Чавунні вали піддаються такій же обробці різанням і термообробці, що і сталеві.

Корінними шийками вал встановлюють в підшипниках картера двигуна, а до шатунних приєднують нижні головки шатунів. Корінні і шатунні шийки з`єднуються щоками. Місця переходу шийок до щік, які для уникнення поломок вала роблять закругленими, називаються галтелями.

Задня корінна шийка колінчастого вала зазвичай має масло-відбивний гребінь і різьблення або накатку для запобігання витоку масла з картера двигуна.

На передньому кінці вала закріплюють розподільну шестерню 27, маслоотражатель 28, Шків 3 Приводу агрегатів двигуна і храповик/для провертання вала пусковою рукояткою. Фланець 17 На задньому кінці вала або торець задньої шийки служать для приєднання маховика 11.

Розташування кривошипів валу і число корінних шийок залежать від типу двигуна, числа і розташування циліндрів. У рядном чотирициліндровому двигуні вал встановлюється на трьох або п`яти опорах, в рядном шестициліндровому двигуні -на чотирьох або семи опорах. Чим більше число опор, тим вище жорсткість вала і краще умови його роботи. Вал з найбільшим можливим числом опор називається полноопорним.

В У-подібних двигунах до кожної шатунной шийці вала приєднуються два шатуна. Вал робиться полноопорним; число корінних шийок для восьмицилиндрового двигуна дорівнює п`яти, а для шестицилиндрового -чотирьом.

Для подачі масла до шатунних підшипників з корінних в шийках валу сверлятся канали або в чавунних валах при лиття закладаються трубки. Шатунниє шийки колінчастих валів зазвичай забезпечуються грязеуловітелей 19, Які значно покращують очищення масла, що надходить до шатунним підшипників, від механічних домішок, знижуючи тим самим знос шийок і підшипників.

грязеуловітелей являє собою камеру, висвердленого або відлиту в шатунной шийці і закривається пробкою 6 На різьбі або запресовують заглушкою. Масло надходить у грязеуловітель по каналу з корінного підшипника.

Механічні домішки, наявні в маслі, при обертанні вала відкидаються відцентровою силою в кишеню грязеуловіте-

Ля, і очищене масло через отвір проходить до шатунним підшипників. Грязеуловители необхідно періодично очищати.

Для зменшення маси вала і відцентрових сил, що виникають при його обертанні, корінні і шатунні шийки вала деяких двигунів роблять порожнистими.

Противаги 22 Колінчастого вала служать для розвантаження корінних підшипників від дії моментів, створюваних відцентровими силами, що виникають на кривошипами вала при його обертанні, або для урівноваження сил інерції поступально рухомих частин. Противаги роблять зазвичай як одне ціле з щоками кривошипів або кріплять до щік наглухо спеціальними болтами, які надійно стопоряться.

Колінчасті вали у дизелів роблять особливо міцними і жорсткими, що досягається застосуванням спеціальної сталі, збільшеними розмірами щік і установкою валу на можливо більшій кількості опор.

Колінчатий вал встановлюється в картер, яким називається нижня частина блоку двигуна, відлита разом з блоком циліндрів або як самостійна деталь, поєднана з блоком циліндрів.

В картері розташовані корінні підшипники, в яких встановлюють колінчастий вал. Кожен корінний підшипник складається з гнізда, розташованого в стінках і перегородках картера, і кришки, яка точно за допомогою пазів або штифтів встановлюється на гніздо і кріпиться до основи двома або чотирма болтами. Кришки виготовляють із сталі або чавуну.

Для підвищення точності отворів під корінні підшипники в перегородках картер остаточно обробляють в зборі з прикріпленими до нього кришками. Тому кришки є невзаємозамінними і повинні встановлюватися тільки на своїх місцях в картері, що забезпечується спеціальними мітками.

Для корінних підшипників карбюраторних двигунів застосовують тонкостінні сталеалюмініевие вкладиші з таким же складом антифрикционного шару, як і для шатунних підшипників. Товщина вкладишів дещо більше, ніж у шатунних підшипників.

Між краями підшипника і галтелями корінних шийок вала є зазори, які необхідні для подовження валу при нагріванні. На внутрішній поверхні вкладишів є канавки і отвори для проходу масла. У гніздах вкладиші фіксуються відігнутими вусиками, що входять в пази опори.

Болти корінних підшипників, щоб не деформувати вкладиші, затягують зі строго певним зусиллям. Момент затягування болтів для двигунів різних типів повинен бути в межах 70 ... ПО Нм. Болти, як правило, мають дрібну самостопорні різьблення.

Один з корінних підшипників є установочним і служить для запобігання осьових переміщень валу. При наявності тонкостінних вкладишів установочним зазвичай є передній підшипник. У цьому випадку на передній шийки вала з обох сторін у виточках підшипника встановлюють сталеалюмінію-ші наполегливі шайби 24 І 25 див. рис. 2.7.

Торцовая поверхню шайб стикається з шліфованої торцевої поверхнею щоки валу і з шайбою колінчастого вала 26. Осьовий зазор вала, що забезпечується установочним підшипником, дорівнює приблизно 0,1 ... 0,2 мм.

У деяких конструкціях двигунів установочним є середній або задній корінний підшипник, з боків якого мають наполегливі біметалеві півкільця, що фіксуються від провертання виступами.

Маховик. Вихід поршня з мертвих точок полегшує маховик, який являє собою чавунний, ретельно отбалансірованний диск, що має певну масу. Маховик не тільки забезпечує рівномірне обертання колінчастого вала під час роботи двигуна, а й сприяє також подолання опору стиснення в циліндрах при пуску двигуна.

Крім того, маховик, володіючи енергією, запасеної при обертанні, дозволяє двигуну долати короткочасні перевантаження, наприклад при рушанні автомобіля з місця і т. д.

Маховик кріпиться до фланця або торцевої шийці колінчастого вала болтами 16, Які шплінта. Для точного центрування маховика на фланці служать настановні штифти, запресовані в нього, або бурт самого фланця або шийки.

На ободі маховика закріплений сталевий зубчастий вінець 12 Для запуску двигуна стартером і нанесені установчі позначки для визначення ВМТ поршня першого циліндра і установки запалювання, а також зроблені балансувальні мітки, необхідні для правильного складання маховика з колінчастим валом і збереження їх балансування.