Ремонт ТНВД является сложным и ответственным мероприятием, требующим высокой квалификации работника. Как правило, ремонт ТНВД производится в специализированной мастерской при наличии соответствующего оборудования, приспособлений и инструмента. Категорически запрещается применение зубила и молотка для отвертывания гаек, болтов, штуцеров, ввер-тышей и пробок. Технология сборки, разборки и регулировки ТНВД зависит от его конструкции и строго регламентирована заводом-изготовителем.

Демонтаж ТНВД с дизеля. При демонтаже ТНВД следует отсоединить от него все топливные трубки высокого и низкого давления и закрыть отверстия транспортными пробками; отвернуть болты крепления топливного насоса к дизелю и снять его с дизеля. При спрессовке подшипников с вала усилия должны прикладываться к внутреннему кольцу, а при выпрессовке из гнезда — к наружному. Без необходимости не следует разукомплектовывать прецизионные пары, обезличивать корпуса насосов, регуляторов, кулачковый и приводной валы, установочный фланец, наружные кольца подшипников, кулачковый вал с внутренним кольцом этих же подшипников, корпус топливоподкачивающего насоса, стержень толкателя и другие детали.

Разборка топливоподкачивающего насоса. Нужно отвернуть болты крепления его к ТНВД, демонтировать с насоса и вынуть толкатель. Нельзя разукомплектовывать направляющую втулку и стержень, которые представляют собой прецизионную пару. При сборке насосов следует заменить все уплотнительные прокладки.

Дефектация деталей ТНВД. После разборки агрегатов топливной системы их детали необходимо погрузить в специальные корзины или контейнеры для очистки в струйных и погружных машинах. После мойки и очистки детали подвергаются дефектации. Дефектацию следует начинать с наружного осмотра, проверить, нет ли задиров и трещин на корпусе насоса, регулятора, а также состояние резьбы.

Резьба на болтах, шпильках, гайках и резьбовых отверстиях не должна иметь вмятин, забоин, выкрошенных и стянутых ниток, болты и шпильки — погнутых стержней, а болты и гайки — смятых или срубленных углов на головках. Стопорные и пружинные шайбы с трещинами или надрывами в месте перегиба выбраковываются.

Подшипники нужно осмотреть и определить износ по наружному и внутреннему диаметрам колец. Подшипники должны легко вращаться от руки, а шарики или ролики не должны выпадать из сепараторов.

Длину пружин следует измерить в свободном состоянии. Опорные торцы пружин должны быть плоскими и перпендикулярными оси пружины, а шаг пружин — равномерным. На поверхности витков не должно быть трещин, надломов и следов коррозии.

В зависимости от износа, вида и характера повреждений детали сортируют на три группы: годные, подлежащие восстановлению (ремонту), негодные (брак). Годные детали направляют на комплектацию. Способы восстановления деталей выбирают в зависимости от износа, точности геометрических размеров, материала детали, особенностей служебных характеристик и стоимостных показателей.

Сборка ТНВД. Перед сборкой полость низкого давления насоса необходимо промыть дизельным топливом под давлением 1,8... 2,0 МПа. Для смазывания деталей насоса и регулятора следует применять профильтрованное моторное масло М10Г2 или М10В2. Плунжерные пары и нагнетательные клапаны должны быть тщательно промыты профильтрованным дизельным топливом. При сборке поворотных втулок плунжера с плунжерными парами перемещение плунжера в пазах поворотной втулки должно быть свободным, без заеданий и прихватов.

Сборка и установка на ТНВД регулятора. Все детали регулятора перед сборкой должны быть чистыми, а трущиеся поверхности смазаны моторным маслом. Наличие следов коррозии и грязи на поверхности деталей и протирание их обтирочным материалом не допускаются. В регуляторе допускается установка грузов только одной группы. Принадлежность грузов к первой или второй группе отмечена краской на их наружных поверхностях: красной — первая группа; белой — вторая. При сборке регулятора с упорным подшипником на ступицу грузов нужно установить упорный подшипник, внутреннее кольцо которого должно быть напрессовано до упора в заплечики ступицы. Подшипник нужно смазать моторным маслом.

Во внутренней полости ступицы установить сухари, которые должны быть смазаны моторным маслом, и собранный узел надеть на кулачковый вал топливного насоса таким образом, чтобы выступы упорной шайбы вошли между сухарями. Стопорное пружинное кольцо должно плотно лежать в кольцевой канавке ку-

Лачкового вала, при этом должен быть гарантированный зазор между пружинным кольцом и ступицей грузов.

Перед установкой муфты регулятора с упорным подшипником внутреннее кольцо упорного подшипника напрессовать на муфту, при этом перекосы кольца не допускаются. При установке муфты регулятора должно быть обеспечено вращение наружного кольца подшипника и свободное перемещение муфты на хвостовике кулачкового вала. Смазывание подшипника осуществляется заливкой 150...200 мл смазки в регулятор перед установкой на стенде для регулировки топливных насосов.

В собранном регуляторе задевание его пружины за промежуточный рычаг на всей длине хода рычага управления не допускается, все детали должны перемещаться без заеданий. При максимальном отклонении промежуточного рычага вперед упор регулировочного винта корректора в рычаг пружины не допускается.

Обкатка и регулировка ТНВД. Обкатку насоса необходимо производить в случаях замены корпуса насоса, корпуса регулятора, плунжерной пары, толкателей, пружин плунжера, муфты регулятора, топливоподкачивающего насоса, кулачкового вала, а также при обнаружении попадания топлива в корпус насоса больше допустимой величины. Обкатку следует производить с форсунками, пружины которых затянуты на давление начала впрыскивания 12... 17 МПа при частоте вращения 750 мин-1 в течение 40 мин. Обкатка производится при переменном положении рычага управления. Для обкатки применять дизельное топливо марки Л (ГОСТ 305 — 82). В процессе обкатки нужно наблюдать за нормальной работой всех узлов и механизмов насоса и регулятора. После обкатки следует проверить и при необходимости подтянуть следующие резьбовые соединения: болты крепления топливоподкачивающего насоса; болты крепления регулятора; болты крепления плиты и установочного фланца; зажимы штуцеров.

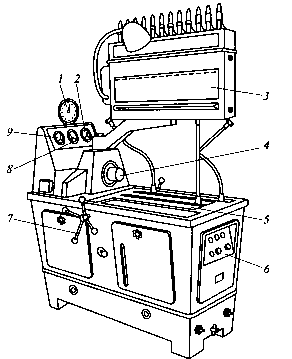

Проверка работы ТНВД, а также его регулировка должны выполняться в мастерской, оборудованной специальным стендом (рис. 10.1), снабженным вариатором скоростей, имеющим плавный переход с одной скорости на другую. Для достижения точности и идентичности регулирования топливной аппаратуры принята единая система эталонирования, в соответствии с которой пользуются эталонами трех категорий. При регулировке вне головного и базового предприятия применяются эталоны третьей категории. В состав стендового эталона входят стендовые форсунки, топливопроводы высокого давления и контрольный эталонный насос. Испытания топливных насосов должны проводиться в соответствии с руководством по эксплуатации ТНВД завода-изготовителя на дизельном топливе марки Л.

Проверка угла опережения впрыска топлива. При затрудненном пуске дизеля, дымном выпуске, а также при замене и установке

Рис. 10.1. Стенд для испытания ТНВД:

1 — Тахометр; 2 И 9 — Манометры, указывающие давление топлива на входе в ТНВД; 3 — Мерные колбы; 4 — Шпиндель; 5— рабочий стол; 6 — Электрический пульт; 7 — ручка регулировки частоты вращения шпинделя; 8 — Вакуумметр

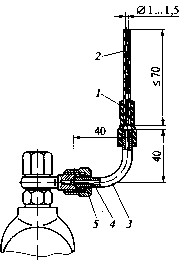

ТНВД Нужно обязательно проверить угол опережения впрыска топлива в такой последовательности: установить рычаг управления регулятором в положение, соответствующее максимальной подаче топлива; отсоединить трубку высокого давления от штуцера первой секции и вместо нее подсоединить моментоскоп (рис. 10.2). Затем следует провернуть коленчатый вал дизеля ключом по часовой стрелке до появления из стеклянной трубки моментоскопа топлива без пузырьков воздуха; удалить часть топлива из стеклянной трубки, встряхнув ее, и повернуть коленчатый вал против часовой стрелки на 30...40 °С. Медленно вращая коленчатый вал дизеля по часовой стрелке, следить за уровнем топлива в трубке, в момент начала подъема топлива прекратить вращение коленчатого вала.

При несовпадении фиксатора с отверстием в маховике произвести регулировку, для чего проделать следующее: снять крышку люка шестерни привода ТНВД; Вывернуть болты крепления шее-

Рис. 10.2. Установка моментоскопа на штуцер ТНВД:

1 — переходная трубка; 2 — Стеклянная трубка; 3 — трубка от топливопровода высокого давления; 4— Шайба; 5— Накладная гайка

Терни привода ТНВД и отпустить на У2— 1 оборот крайний болт, не выворачивая его; совместить стержень фиксатора с отверстием в маховике, поворачивая в одну или другую сторону коленчатый вал дизеля. При помощи ключа повернуть за гайку валик топливного насоса и шлице-вой фланец до момента начала подъема топлива в стеклянной трубке моментоскопа; установить болты шестерни привода ТНВД в совпадающих отверстиях, стараясь расположить их максимально равномерно по окружности, и затянуть болты; установить на место трубку высокого давления и вывести стержень фиксатора из отверстия в маховике; установить на место крышку люка.

Во избежание нарушения момента начала нагнетания топлива топливным насосом при снятии его с дизеля нельзя отворачивать болты крепления шпицевого фланца к шестерне привода. Совмещение шлицов втулки топливного насоса и шпицевого фланца при установке на дизель обеспечивается проворотом коленчатого вала дизеля или кулачкового вала насоса.

|

BACK NEXT

BACK NEXT  TOP

TOP