Механизм газораспределения служит для впуска свежего заряда (горючей смеси или воздуха) в цилиндры двигателя и выпуска отработавших газов в соответствии с протеканием рабочего цикла.

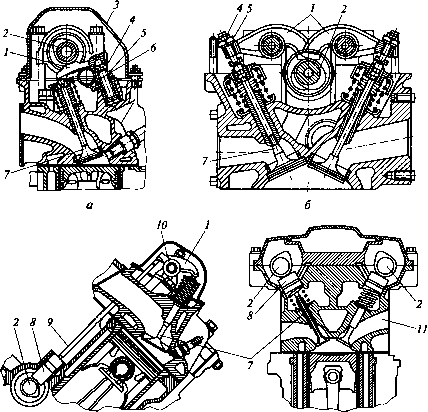

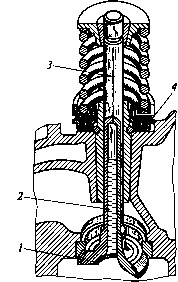

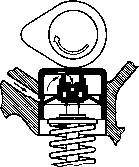

В автомобильных четырехтактных двигателях применяется механизм газораспределения клапанного типа, как правило, с верхним расположением клапанов и установкой одного или двух распределительных валов в блоке или на головке цилиндров. Устройство механизма газораспределения показано на рис. 2.8.

У рядных двигателей с верхним расположением распределительного вала (ВАЗ, АЗЛК и др.) клапаны с пружинами и деталями их крепления установлены в направляющих втулках головки наклонно в один ряд (рис. 2.8, А) Или в два ряда (рис. 2.8, Б и г) и Приводятся в действие коромыслами или специальными рычагами непосредственно от кулачков распределительного вала. Вал установлен в подшипниках на головке блока и приводится в действие от коленчатого вала с помощью цепной передачи.

В У-образных двигателях (рис. 2.8, В) Применяются верхние клапаны, располагаемые наклонно в один ряд. Привод клапанов 7

Рис. 2.8. Устройство механизма газораспределения:

А — двигателя ВАЗ; Б — Двигателя АЗЛК; В — Двигателя ЗИЛ; Г — Двигателя фирмы Volvo (Швеция); / — рычаг коромысла; 2 — Распределительный вал; 3 — Крышка; 4 — Регулировочный болт; 5 — контргайка; 6 — Пружина рычага; 7 — клапан; толкатель; 9— Штанга толкателя; 10— Ось коромысла; 11 — Выпускной канал

Осуществляется от общего распределительного вала 2 Через толкатели штанги 9 И рычаг 1 Коромысла, установленные на осях 10.

Распределительный вал 2 Размещен внизу, в середине блок-картера у основания цилиндров (в развале блока), и приводится в действие от коленчатого вала через зубчатую или цепную передачу.

Верхнее расположение распределительного вала исключает из механизма газораспределения толкатели и штанги, имеющие значительную массу и перемещающиеся с ускорениями. Это позволяет значительно увеличить частоту вращения коленчатого вала двигателя.

Между стержнем клапана и толкателем или концом коромысла (или между кулачком и затылком коромысла) в непрогретом двигателе должен быть зазор, необходимый для удлинения стержня клапана при нагревании без нарушения плотности посадки клапана в седле.

Зазор в двигателях разных марок для впускных клапанов в холодном состоянии устанавливается 0,15...0,30 мм, а для выпускных клапанов, подвергающихся большему нагреву, — 0,2...0,4 мм. Для регулировки этого зазора в механизме предусмотрены регулировочные устройства — винты с контргайками.

Правильность чередования различных тактов в цилиндрах двигателя достигается соответствующим расположением кулачков на распределительном валу, а также правильностью установки зацепления распределительных шестерен или цепной передачи.

В четырехтактном двигателе рабочий цикл во всех цилиндрах завершается за два оборота коленчатого вала. За это время в каждом цилиндре должны по одному разу открыться и закрыться впускной и выпускной клапаны, что происходит в течение каждого оборота распределительного вала.

Таким образом, распределительный вал должен вращаться в 2 раза медленнее коленчатого вала. Для этого шестерня (или звездочка) распределительного вала имеет вдвое большее число зубьев, чем шестерня (или звездочка) коленчатого вала.

Фазы газораспределения четырехтактного двигателя. Для лучшего наполнения цилиндров свежим зарядом и наиболее полной очистки их от отработавших газов моменты открытия и закрытия клапанов в четырехтактных двигателях не совпадают с положениями поршней в ВМТ и НМТ, а происходят с определенным опережением или запаздыванием.

Моменты открытия или закрытия клапанов, выраженные в градусах угла поворота коленчатого вала относительно мертвых точек, называются Фазами газораспределения.

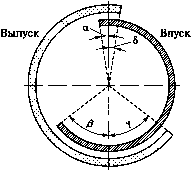

Фазы газораспределения могут быть изображены в виде круговой диаграммы, называемой диаграммой газораспределения (рис. 2.9).

Впускной клапан начинает открываться раньше, чем поршень придет в ВМТ. При этом к началу хода поршня вниз при такте

Вмт

Рис. 2.9. Диаграмма газораспределения четырехтактного двигателя:

А и У — Углы опережения открытия впускного и выпускного клапана соответственно; р и 8 — углы запаздывания закрытия впускного и выпускного клапана соответственно

НМТ

Впуска клапан уже немного откроется. Опережение открытия впускного клапана для двигателей разных моделей колеблется в пределах 9...33° (угол а).

Закрытие впускного клапана происходит с некоторым запаздыванием, когда поршень проходит НМТ и начинает двигаться вверх. При этом некоторое время после прохождения НМТ, несмотря на начавшееся незначительное движение поршня вверх, заполнение цилиндра зарядом будет продолжаться вследствие разрежения, еще имеющегося в цилиндре, а также вследствие инерции заряда, движущегося во впускном трубопроводе. Запаздывание закрытия впускного клапана составляет 51... 64° (угол Р).

Таким образом, время открытия впускного клапана больше времени, в течение которого происходит полуоборот вала; продолжительность впуска при этом увеличивается, и наполнение цилиндра свежим зарядом улучшается.

Выпускной клапан открывается раньше прихода поршня в НМТ. При этом газы, находясь в цилиндре под большим давлением, быстро начинают выходить наружу, несмотря на то, что поршень еще движется вниз. Затем поршень, пройдя НМТ и двигаясь к ВМТ, выталкивает оставшиеся в цилиндре газы. Опережение открытия выпускного клапана составляет 47...56° (угол у).

Выпускной клапан закрывается тогда, когда поршень пройдет ВМТ. Несмотря на то, что поршень начнет уже немного опускаться вниз, газы будут продолжать выходить из цилиндра по инерции и вследствие отсасывающего действия потока газов, движущихся в выпускном трубопроводе. Запаздывание закрытия выпускного клапана составляет 9...36° (угол 8).

Следовательно, время открытия выпускного клапана больше времени, в течение которого происходит полуоборот вала, и цилиндр лучше очищается от отработавших газов.

При рабочем ходе вследствие опережения открытия выпускного клапана происходит некоторое уменьшение давления газов на

Поршень, и потери части энергии газов при этом восполняются тем, что поршень, движущийся при такте выпуска вверх, не испытывает существенного сопротивления газов, оставшихся в небольшом количестве в цилиндре.

Угол поворота кривошипа, соответствующий положению, при котором впускной и выпускной клапаны одновременно приоткрыты, называется углом перекрытия клапанов. Вследствие незначительности этого угла и ничтожной величины зазора между клапанами и седлами при данном их положении утечки заряда из цилиндра не происходит.

Углы опережения и запаздывания, а следовательно, и продолжительность открытия клапанов должны быть тем больше, чем выше частота вращения коленчатого вала, при которой развивается наибольшая мощность двигателя. Это объясняется тем, что в более быстроходных двигателях процессы в цилиндрах происходят с большими скоростями, и для достаточно полного заполнения цилиндра зарядом и хорошей его очистки от отработавших газов необходимо по возможности увеличивать время открытия клапанов.

Численные значения фаз газораспределения, приводимые для двигателей разных моделей в руководствах по эксплуатации, соответствуют определенному зазору в клапанах, указываемому вместе со значениями фаз. Кроме действительного значения фаз газораспределения обычно еще приводятся контрольные фазы, которые соответствуют положениям клапанов, когда они уже отошли от седла или не дошли до него на определенное расстояние (обычно равное 0,1 мм), указываемое вместе со значением фаз. Эти данные позволяют проверить правильность установки и сборки механизма газораспределения непосредственно на двигателе.

Распределительный вал. Своевременное открытие и закрытие клапанов обеспечивает распределительный вал. Вал имеет впускные и выпускные кулачки, опорные шейки, шестерню для приведения в действие масляного насоса и распределителя зажигания, а также эксцентрик, приводящий в движение топливный насос в карбюраторных двигателях.

Вал штампуют из стали или отливают из чугуна и подвергают обработке резанием. Шейки и кулачки отшлифованы. Все рабочие поверхности вала подвергают закалке до высокой твердости. Вдоль вала и в шейках иногда делают каналы для прохода масла.

Для каждого цилиндра имеются два кулачка: впускной и выпускной. Форма (профиль) кулачка обеспечивает плавный подъем и опускание клапана и соответствующую продолжительность его открытия. Профили впускных и выпускных кулачков на валу могут быть разными или одинаковыми в зависимости от принятых для данного двигателя фаз газораспределения.

В рядном четырехцилиндровом двигателе вершины одноименных кулачков располагают под углом 90°, в шестицилиндровом —

Под углом 60°. Угол установки разноименных кулачков зависит от фаз газораспределения. Вершины кулачков располагают в соответствии с принятым для двигателя порядком работы с учетом направления вращения вала. По длине вала впускные и выпускные кулачки чередуются в зависимости от расположения клапанов.

В V-образных двигателях расположение вершин кулачков на общем для обеих секций блока распределительном валу зависит от чередования тактов в цилиндрах, угла развала и принятых фаз газораспределения.

При нижнем расположении распределительного вала его устанавливают в картере на опорах, представляющих собой отверстия в стенках и перегородках картера, в которые запрессовывают стальные тонкостенные биметаллические втулки. Число опор распределительного вала для двигателей разных типов различно. Для удобства установки вала в подшипниках (особенно при большом числе опор) шейки вала в двигателях некоторых моделей делают разного диаметра, увеличивающегося от задней стенки к передней.

Осевые перемещения распределительного вала у большинства двигателей ограничиваются упорным фланцем, закрепленным на блоке и расположенным с определенным зазором между торцом передней шейки вала и ступицей шестерни. Зазор между опорным фланцем и торцом шейки вала устанавливают для двигателей разных марок в пределах 0,05...0,20 мм; величина этого зазора определяется толщиной распорного кольца, закрепленного на валу между торцом его шейки и ступицей шестерни.

Привод распределительного вала осуществляется от коленчатого вала с помощью зубчатой или цепной передачи. При зубчатой передаче на конце коленчатого и распределительного валов закрепляются распределительные шестерни. Для повышения бесшумности и плавности работы шестерни изготовляют с косыми зубьями; шестерня распределительного вала может быть изготовлена из пластмассы со стальной ступицей, а шестерня коленчатого вала — из стали.

При верхнем расположении распределительный вал шейками лежит в гнездах в перегородках, отлитых на головке блока, или в специальных опорах, закрепленных на ней. Верхний распределительный вал приводится в движение цепной передачей, состоящей из звездочек, закрепленных на валах, и длинной стальной роликовой цепи.

Для поддержания нормального натяжения цепи имеется специальное натяжное устройство в виде передвижной звездочки или колодки с регулировочным механизмом. Чрезмерные колебания и вибрации ведущего участка цепи устраняются специальной пластмассовой колодкой (успокоителем). Шестерни или цепная передача привода распределительного вала закрыты крышками. Для

Обеспечения требуемых порядка работы клапанов и фаз газораспределения распределительные шестерни и цепной привод при сборке устанавливают по специальным меткам.

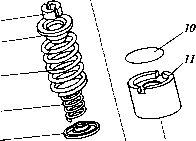

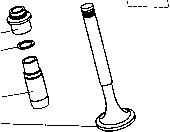

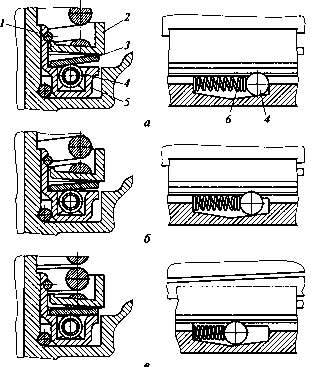

Детали клапанной группы. К деталям клапанной группы (рис. 2.10) относятся клапан 7, направляющая втулка 2 Клапана, пружина 7 клапана с опорной шайбой 5 и коническими разрезными сухарями 9, толкатель 77.

Клапан Служит для закрытия и открытия впускных или выпускных каналов в блоке или головке цилиндров. Основные элементы клапана — головка и стержень.

Для впускного клапана применяют износостойкую хромистую или хромокремнистую сталь, для выпускного клапана во избежание быстрого выгорания — особую жаростойкую сталь (сильхро-мовую или хромоникельмарганцовистую), так как головка клапана при работе омывается раскаленными газами. В ряде случаев все клапаны делают из износоустойчивой и жаростойкой стали.

Клапан изготовляют путем высадки из прутковой стали. После высадки головку и стержень клапана подвергают обработке резанием и термообработке.

Торец стержня клапана дополнительно закаливают до высокой твердости, чтобы уменьшить его износ при работе. В некоторых двигателях головку и стержень выпускного клапана изготовляют из разной стали и соединяют сваркой.

Головка клапана имеет снизу шлифованную конусную рабочую поверхность — фаску (обычно под углом 45°), по которой клапан плотно притерт к седлу. В некоторых двигателях на фаски выпускных клапанов для повышения их долговечности наплавляют особожаростойкий сплав (отбеленный чугун, стел - 8 Лит и др.). На головке клапана имеется углубление для установ - 7 ки инструмента, используемого при притирке.

Рис. 2.10. Детали механизма привода клапанов ВАЗ-2108:

1 — Клапан; 2 — Направляющая втулка; 3 — Стопорное кольцо; 4 — Маслоотра-жательный колпачок; 5— опорная шайба пружин; 6 — внутренняя пружина; 7— пружина клапана; 8 — Тарелка пружин; 9 — Сухарь; 10 — регулировочная

Шайба; 11 — Толкатель

Стержень клапана, проходящий через направляющую втулку, шлифуют и иногда хромируют для повышения износоустойчивости. На конце стержня клапана сделана канавка для крепления опорной шайбы пружины.

Разноименные клапаны имеют головки разных размеров (большая у впускного клапана) или отличаются специальными метками (впускной — ВП или ВС, выпускной — ВЫП или ВХ).

Для более эффективного отвода теплоты от головки выпускного клапана и улучшения условий его работы в некоторых двигателях (например, ЗИЛ-508.10) применяют натриевое охлаждение клапанов.

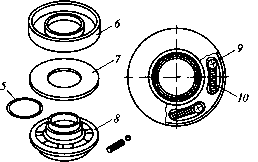

На рис. 2.11 показано устройство выпускного клапана двигателя ЗИЛ-508.10. Клапан имеет полый (высверленный) со стороны головки стержень 3. Канал закрыт со стороны головки приваренной к ней заглушкой 7. Внутренняя полость стержня частично заполнена жидким металлическим натрием 2. При движении клапана натрий, перемещаясь внутри стержня, переносит теплоту от головки к стенкам стержня, которая затем передается направляющей втулке.

Седло клапана, в которое он садится фаской головки, расположено в блоке или в головке цилиндров. Седла выпускных клапанов или всех клапанов, если головка цилиндров алюминиевая, изготовляют в виде вставных колец из жаростойкой стали или специального чугуна, что увеличивает срок их службы. Вставные седла наглухо (с натягом 0,07...0,12 мм) запрессовывают в выточки блока или головки цилиндров.

Рис. 2.11. Устройство выпускного клапана двигателя ЗИЛ-508.10:

1 — заглушка; 2 — Натрий; 3 — Стержень; 4 — Механизм вращения клапана; 5 — замочное кольцо; 6 — Опорная шайба; 7 — дисковая пружина; 8 — Корпус; 9 — Шарик; 10 — Возвратная пружина

Направляющая втулка 2 (см. рис. 2.10), через которую проходит стержень клапана, обеспечивает его точную посадку в седло. Стержень клапана подогнан к направляющей втулке с большой точностью. Зазор у впускных клапанов равен примерно 0,05...0,09 мм, а у выпускных — 0,08...0,12 мм.

Втулки изготовляют чугунными или металлокерамическими (путем прессования и спекания при высокой температуре металлического порошка) и запрессовывают в блок или головку цилиндров.

Металлокерамические втулки обладают пористостью, и их перед сборкой пропитывают маслом, что создает более благоприятные условия для работы стержня клапана.

При установке в головке цилиндров направляющей втулки на ее верхнем наружном конце обычно ставится стопорное кольцо или имеется буртик, который препятствует самопроизвольному опусканию втулки вниз.

Пружина 7 удерживает клапан в закрытом положении, обеспечивая его плотную посадку на седло, а также постоянно прижимает толкатель или коромысло к поверхности кулачка распределительного вала при подъеме и опускании клапана, воспринимая силы инерции.

Пружины изготовляют из стальной, специальной, термически обработанной проволоки путем ее холодной навивки. Для повышения срока службы пружины после изготовления подвергают дробеструйной обработке.

Пружину надевают на выступающий из втулки конец стержня клапана и закрепляют на нем в сжатом состоянии с помощью опорной шайбы 5 С коническими разрезными сухарями 9, которые входят в выточку на стержне клапана и зажимаются на клапане конусной частью опорной шайбы.

Шайбу и сухари изготовляют из стали и подвергают специальному покрытию — цианированию. Под пружину на головку блока также ставят стальную цианированную шайбу. Пружины удерживают клапан в закрытом положении с усилием около 200...250 Н.

Часто применяются пружины с переменным шагом витков (на одном из ее концов шаг меньше, чем на другом), что устраняет возможность появления резонансных вибраций пружины и ее поломки от их воздействия при большой частоте вращения коленчатого вала.

Резонансный режим работы пружины может возникнуть при совпадении частоты ее собственных колебаний с частотой воздействия возмущающей силы. В случае возникновения усиленных колебаний витки пружины, имеющие малый шаг, соприкасаются, и жесткость пружины возрастает, в результате чего частота ее собственных колебаний изменяется, и они гасятся.

При верхнем расположении клапанов на них обычно ставят по две пружины, чтобы клапан не провалился в цилиндр при полом-

Ке одной из пружин. Направление навивки и шаг витков пружин делают разными, что также предотвращает появление резонансных колебаний пружин.

Для ограничения количества масла, поступающего в направляющую втулку, и устранения подсоса масла в цилиндр через зазоры втулки на верхние впускные клапаны под опорную шайбу ставят защитные металлические или резиновые колпачки. С этой же целью на внутренней поверхности втулки делают специальную нарезку.

Для повышения долговечности выпускных клапанов применяют специальные устройства, обеспечивающие проворачивание клапана во время работы двигателя. При этом исключается возможность образования на фаске клапана нагара, который является причиной неплотного закрытия клапана, что ведет к быстрому выгоранию фаски под действием раскаленных газов, прорывающихся через зазор.

Для принудительного проворачивания выпускного клапана при каждом его открытии применяют специальный механизм (рис. 2.12). Он состоит из неподвижного корпуса 5, в наклонных каналах которого расположены пять шариков 4 С возвратными пружинами 69 Дисковой пружины 3 И опорной шайбы 2 С замочным кольцом 7. Механизм установлен на направляющей втулке клапана в углублении головки, клапанная пружина упирается в опорную шайбу.

Когда клапан закрыт и давление клапанной пружины невелико (рис. 2.12, я), дисковая пружина 3 Выгнута наружным краем кверху, а внутренним краем опирается в заплечики корпуса 5. При этом шарики 4 Пружиной 6 Отжаты в канавках в крайнее положение.

При открытии клапана давление клапанной пружины возрастает и передается через опорную шайбу дисковой пружине, которая выпрямляется (рис. 2.12, б). При этом внутренний край пружины отходит от заплечиков корпуса, и дисковая пружина, опираясь на шарики, передает на них все давление, вследствие чего шарики перемещаются в углубления канавок корпуса (рис. 2.12, В), Вызывая поворот дисковой пружины и вместе с ней опорной шайбы, клапанной пружины и клапана.

Когда клапан закрывается, давление на дисковую пружину 3 Уменьшается, и она, выгибаясь, опять упирается внутренним краем на заплечики корпуса 5, освобождая шарики 4, Которые под действием пружин 6 Перемещаются в исходное положение. Таким образом, при каждом открытии клапана он принудительно поворачивается на некоторый угол.

Толкатель Служит для передачи осевого усилия от кулачка распределительного вала на стержень клапана или на штангу. Применяются следующие типы толкателей: плоские, грибовидные, цилиндрические и рычажные. Толкатели изготовляют из стали или

Чугуна; рабочие поверхности их шлифуют и подвергают термообработке для получения высокой твердости. На торцовую рабочую поверхность грибовидных и цилиндрических стальных толкателей обычно наплавляют отбеленный чугун, имеющий высокую износоустойчивость.

Толкатель делают пустотелым для уменьшения массы, а следовательно, и сил инерции, возникающих при его движении. В теле толкателя иногда имеются боковые отверстия для прохода масла к его трущейся поверхности. Эти отверстия иногда используются также для закрепления толкателя в блоке с помощью шпильки в поднятом состоянии при установке или съеме распределительного вала.

Для устранения одностороннего износа опорной рабочей поверхности грибовидный и цилиндрический толкатели обычно ус-

Рис. 2.12. Схема работы механизма вращения выпускного клапана двигателя ЗИЛ-508.10:

А — Положение механизма при закрытом клапане; Б — Положение механизма при начале открытия клапана; В — Положение механизма при открытом клапане; / — замочное кольцо; 2 — Опорная шайба; 3 — Дисковая пружина; 4 — Шарик; 5 — корпус; 6 — Возвратная пружина

Танавливают таким образом, чтобы при набегании кулачка толкатель поворачивался вокруг своей оси. Это достигается небольшим смещением оси толкателя относительно середины кулачка или изготовлением рабочей поверхности толкателя выпуклой (сферической) радиусом примерно 750 мм, а поверхности кулачка конической (конусностью 7,5...30). При этом точка контакта кулачка с толкателем несколько смещается относительно его оси.

На конце рычажных толкателей (например, в двигателях ЯМЗ), устанавливаемых в бронзовых втулках на специальной оси около распределительного вала, на игольчатом подшипнике смонтирован стальной с закаленной рабочей поверхностью ролик, касающийся рабочей поверхности кулачка распределительного вала. В подпятник толкателя упирается наконечник штанги.

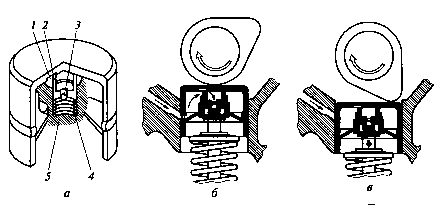

Для уменьшения шума при работе механизма газораспределения в современных двигателях легковых автомобилей применяют гидравлические толкатели, работающие без зазора в клапанном механизме. Устройство толкателя двигателя фирмы Volvo (Швеция) показано на рис. 2.13, д.

Толкатели гидравлические, саморегулирующиеся, заполнены маслом. Пружина 49 Расположенная в цилиндре 5 толкателя, поддерживает его в контакте с распределительным валом. Усилие этой пружины меньше усилия пружины клапана, что обеспечивает линейное перемещение клапана.

Обратный клапан 3 Предотвращает выдавливание масла при воздействии кулачка распределительного вала на толкатель и при превышении давления масла в цилиндре толкателя над давлением масла в смазочной системе двигателя.

Когда толкатель находится в соприкосновении с базовой окружностью кулачка распределительного вала (рис. 2.13, Б), Масло из канала корпуса подшипника распределительного вала поступает в толкатель через канавку и отверстие в боковой поверхности. Масло проходит через паз, расположенный в верхней части толкателя, и поступает в цилиндр толкателя.

Когда на толкатель не воздействует контур кулачка, давление масла в двигателе выше давления масла в цилиндре толкателя и масло проходит через обратный клапан цилиндра толкателя.

Когда толкатель отжат вниз (рис. 2.13, В)9 Давление масла в его цилиндре становится выше давления масла в двигателе, обратный клапан закрывается и толкатель работает как твердое тело.

При возвращении толкателя к соприкосновению с базовой окружностью кулачка распределительного вала (рис. 2.13, Г) Давление масла в двигателе выше давления масла в цилиндре толкателя. Обратный клапан открывается, пропуская масло, что обеспечивает прижатие толкателя к распределительному валу.

Рис. 2.13. Гидравлический толкатель двигателя фирмы Volvo (Швеция):

А — Устройство толкателя; Б — Нерабочее состояние; В — рабочее состояние; Г — Возврат в нерабочее состояние; / — направляющая клапана; 2 — Корпус клапана; 3 — Обратный клапан; 4 — пружина; 5 — цилиндр; ■=> — направление вращения кулачкового вала; —+ — направление перемещения клапана; —— — направление движения жидкости

В большинстве двигателей толкатели устанавливают без втулок непосредственно в отверстиях приливов нижней стенки камеры толкателей в блоке или головке.

Штанга 9 (см. рис. 2.8, В) Служит для передачи усилия от толкателя к коромыслу при верхнем расположении клапанов. Штанга имеет трубчатое сечение и изготовляется из стали.

На концах штанги закрепляются стальные наконечники со сферическими поверхностями, закаленными до высокой твердости. Нижним концом штанга упирается в гнездо толкателя, а верхним — в регулировочный винт коромысла.

Рычаг 1 Коромысла служит для изменения направления передаваемого движения. Коромысла изготовляют из стали или ковкого чугуна и устанавливают на бронзовых втулках или без них на осях 70, которые при помощи стоек закреплены на головке цилиндров.

Одно плечо коромысла носком располагается над стержнем клапана, а другое соединяется со штангой. Носок коромысла закален до высокой твердости. Для регулировки зазора между стержнем клапана и носком коромысла в него ввернут регулировочный винт, в который упирается штанга. Винт фиксируется контргайкой.

|

BACK NEXT

BACK NEXT  TOP

TOP