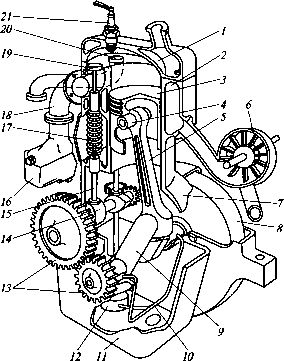

Основные показатели двигателя и его общее устройство. К основным показателям двигателей внутреннего сгорания относятся тип двигателя, число тактов, расположение цилиндров, порядок работы цилиндров, направление вращения коленчатого вала, диаметр цилиндра и ход поршня, рабочий объем (литраж), степень сжатия, эффективная мощность, максимальный крутящий момент, минимально устойчивая частота вращения коленчатого вала на холостом ходу, минимальный удельный расход топлива. Для понимания этих показателей рассмотрим общее устройство и работу одноцилиндрового карбюраторного двигателя (рис. 2.1).

Четырехтактные поршневые двигатели имеют следующие механизмы и системы: кривошипно-шатунный механизм, механизм газораспределения, систему охлаждения, смазочную систему, систему питания и систему зажигания (для двигателей с искровым зажиганием).

Кривошипно-шатунный механизм Служит для осуществления рабочего цикла двигателя и преобразования поступательного движения поршня во вращательное движение коленчатого вала. В кри-

Вошипно-шатунный механизм двигателя входят цилиндр 2, закрытый сверху головкой 7, поршень 3 С поршневыми кольцами, поршневой палец 4, шатун 5 и коленчатый вал Р. Механизм установлен в картере 7, закрытом снизу масляным поддоном 77. На конце коленчатого вала закреплен маховик 8. Поршень 3, представляющий собой металлический стакан, установлен в цилиндре 2 С небольшим зазором и уплотнен поршневыми кольцами.

Поршень, перемещающийся внутри цилиндра, при помощи пальца 4 Шарнирно соединен с верхней головкой шатуна 5. Нижняя головка шатуна шарнирно соединена с шатунной шейкой коленчатого вала Р. Коренными шейками вал лежит в подшипниках, установленных в картере 7, и может в них свободно вращаться.

Механизм газораспределения Служит для впуска в цилиндр горючей смеси и выпуска отработавших газов. В верхней части ци-

Рис. 2.1. Устройство одноцилиндрового карбюраторного двигателя:

1 — головка цилиндра; 2 — Цилиндр; 3 — Поршень; 4 — Поршневой палец; 5 — шатун; 6 — Жидкостный насос системы охлаждения; 7 — картер; 8 — Маховик; 9 — Коленчатый вал; 10— Маслопровод; 11 — Масляный поддон; 12 — Масляный насос системы смазки; 13 — Шестерни привода кулачкового вала; 14 — Распределительный вал; 15 — Толкатель; 16 — Карбюратор; 17 — Пружина; 18 — Впускной трубопровод; 19 — Впускной клапан; 20 — Выпускной клапан; 21 — Свеча зажигания

Линдра установлены в направляющих втулках клапаны 19 и 20 с Пружинами 17, Удерживающими их в закрытом положении. Клапаны управляются с помощью кулачков распределительного вала 14 Через толкатели 15.

Распределительный вал приводится в движение от коленчатого вала распределительными шестернями 13. Через впускной клапан 19 В цилиндр поступает горючая смесь, через выпускной клапан 20 Отработавшие газы выходят в атмосферу.

Система охлаждения Служит для отвода теплоты от стенок и головки цилиндра, сильно нагревающихся при работе двигателя. Цилиндр 2 И головка 1 Имеют двойные стенки, образующие рубашку охлаждения, в которой циркулирует с помощью жидкостного насоса 6 Охлаждающая цилиндр жидкость. Нагретая в рубашке охлаждения двигателя жидкость охлаждается в радиаторе, через который с помощью вентилятора протягивается воздух. При воздушном охлаждении цилиндры охлаждаются непосредственно омывающим их потоком воздуха.

Смазочная система Обеспечивает подачу масла ко всем трущимся деталям двигателя, в результате чего уменьшаются трение между деталями и их изнашивание. Масло наливается в поддон 11 Картера двигателя до определенного уровня и при помощи масляного насоса 12, Приводимого в действие от распределительного вала, по маслопроводу 10 И каналам подводится ко всем трущимся деталям и разбрызгивается внутри двигателя. Для очистки масла в смазочную систему включены масляные фильтры.

Система питания Служит для приготовления горючей смеси, которая подается внутрь цилиндра. Горючая смесь получается в карбюраторе 16 (или в смесителе), укрепленном на впускном трубопроводе 18. К карбюратору топливо подается из топливного бака насосом. Воздух в карбюратор поступает через воздухоочиститель.

Система питания дизеля отличается по устройству и принципу действия от системы питания карбюраторного двигателя. Остальные механизмы и системы дизеля по устройству аналогичны механизмам и системам карбюраторного двигателя.

Система зажигания Служит для воспламенения смеси, находящейся в цилиндре двигателя. Воспламенение смеси производится электрической искрой от свечи зажигания 21. Электрический ток, необходимый для зажигания смеси, вырабатывается приборами, входящими в систему зажигания.

В четырехтактном дизеле нет системы зажигания, так как смесь воспламеняется вследствие нагревания воздуха при его сжатии.

При перемещении поршня вверх смесь сжимается и воспламеняется от постороннего источника теплоты. При сгорании смеси выделяется большое количество теплоты, вследствие чего газы, образовавшиеся при сгорании смеси, нагреваются и давление их

Сильно возрастает. Под действием давления газов поршень 3 Перемещается в цилиндре вниз и с помощью шатуна 5 Вращает коленчатый вал 9, Совершая при этом полезную работу. При обратном ходе поршня вверх отработавшие газы удаляются из цилиндра через выпускной клапан 20. Рассмотренный процесс непрерывно повторяется, чем обеспечиваются работа двигателя и получение на коленчатом валу необходимого для движения автомобиля усилия.

При вращении коленчатого вала его шатунная шейка вместе с нижней головкой шатуна описывает окружность. Верхняя головка шатуна вместе с поршнем при этом перемещается в цилиндре прямолинейно вверх и вниз (возвратно-поступательно). При одном обороте колена (кривошипа) коленчатого вала поршень делает один ход вниз и один ход вверх. Изменение направления движения поршня происходит в нижней и верхней мертвых точках.

Верхней мертвой точкой (ВМТ) называют самое верхнее положение поршня и кривошипа.

Нижней мертвой т о чк о й (НМТ) называют самое нижнее положение поршня и кривошипа.

При положении поршня в мертвых точках давление газов на поршень не может вызвать поворота коленчатого вала, так как шатун и кривошип коленчатого вала располагаются в одну линию.

Ходом поршня Называется расстояние между крайними положениями поршня (от ВМТ до НМТ). По величине ход поршня равен двум радиусам кривошипа. При повороте кривошипа от мертвых точек на одинаковые углы поршень проходит разные расстояния. Это означает, что при равномерном вращении коленчатого вала поршень в цилиндре движется неравномерно с ускорениями и замедлениями, вследствие чего в работающем двигателе появляются силы инерции возвратно-поступательно движущихся масс.

Тактом Называется процесс, происходящий в цилиндре при движении поршня от одной мертвой точки к другой. При перемещении поршня вниз от ВМТ к НМТ объем внутренней полости цилиндра над поршнем изменяется от минимального (объем камеры сгорания) до максимального (полный объем цилиндра).

Камерой сгорания Называется пространство в цилиндре над поршнем при положении его в ВМТ.

Рабочим объемом цилиндра Называется пространство, освобождаемое поршнем в цилиндре при перемещении поршня от ВМТ к НМТ.

Полным объемом цилиндра Называется сумма его рабочего объема и объема камеры сгорания.

Рабочим объемом, Или Литраж ом, Двигателя называется рабочий объем всех цилиндров двигателя, выраженный в литрах.

Степенью сжатия Двигателя называется отношение полного объема цилиндра к объему камеры сгорания. Степень сжатия показывает, во сколько раз сжимается поступившая в цилиндр смесь (заряд) при перемещении поршня от НМТ к ВМТ. Чем выше степень сжатия двигателя, тем больше его экономичность, т. е. меньше расход топлива.

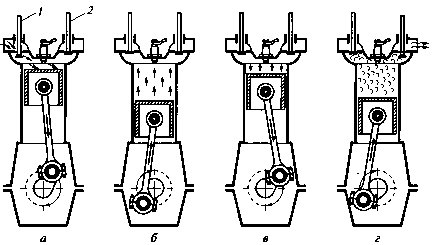

Устройство и работа карбюраторного двигателя. В четырехтактном карбюраторном двигателе рабочий цикл совершается за два оборота коленчатого вала, или четыре хода поршня, и состоит из тактов впуска, сжатия, расширения (рабочий ход) и выпуска.

Во время Такта впуска (рис 2.2, А) Цилиндр заполняется горючей смесью. При этом кривошип коленчатого вала поворачивается на пол-оборота, а поршень перемещается от ВМТ к НМТ; впускной клапан 1 Открыт, выпускной 2 Закрыт. При движении поршня вниз объем над ним увеличивается, и в цилиндре создается разрежение, вследствие чего в цилиндр поступает по впускному трубопроводу приготовленная в карбюраторе или смесителе горючая смесь. Горючая смесь, поступающая в цилиндр двигателя, смешивается с отработавшими газами, оставшимися в небольшом количестве в камере сгорания от предыдущего цикла. Получившаяся смесь называется рабочей смесью.

Когда кривошип приходит в нижнее положение, а поршень доходит до НМТ, впускной клапан закрывается, и цилиндр оказывается заполненным горючей смесью. Из-за сопротивления впускной системы и нагревания потока смеси в конце впуска дав-

Рис 2.2. Рабочие циклы четырехтактного двигателя:

А — впуск; Б — сжатие; В — рабочий ход; Г — выпуск; 7 — впускной клапан; 2 -

Выпускной клапан

Ление в цилиндре не достигает атмосферного и равно примерно 7...8 МПа. При увеличении числа оборотов двигателя это давление еще более снижается, что уменьшает плотность заполнения цилиндра горючей смесью. Температура смеси в конце впуска равна 100... 130 °С.

Степень заполнения цилиндра горючей смесью характеризуется так называемым Коэффициентом наполнения, Представляющим собой отношение массы действительного заряда, поступившего в цилиндр, к массе заряда, который имел бы цилиндр при атмосферном давлении и нормальной температуре (15 °С). Для современных высокооборотных автомобильных двигателей коэффициент наполнения равен примерно 0,65...0,80.

При Такте сжатия (рис. 2.2, Б) Происходит сжатие рабочей смеси, что необходимо для ее более быстрого сгорания и получения большого давления газов в цилиндре. При сжатии смеси поршень перемещается от НМТ к ВМТ. Впускной и выпускной клапаны при этом закрыты. В конце такта сжатия смесь сжимается до объема камеры сгорания, в которой смесь размещается. Чем больше степень сжатия двигателя, тем сильнее сжимается рабочая смесь и тем выше при сгорании давление газов на поршень и экономичнее работа двигателя.

Однако, предельные значения степени сжатия для карбюраторных двигателей ограничиваются свойствами применяемого топлива (бензина), например его антидетонационной стойкостью, характеризуемой Октановым числом. Чем выше октановое число (изменяющееся для автомобильных бензинов примерно от 80 до 98), тем большей антидетонационной стойкостью обладает топливо.

Чрезмерно высокая степень сжатия может привести к особому детонационному воспламенению смеси и нарушению нормального процесса ее сгорания, которое будет происходить с очень большими скоростями и резкими местными повышениями давления в цилиндре. В результате этого нарушается нормальная работа двигателя, появляются резкие металлические стуки вследствие вибрации деталей под действием повышенного давления и дымный искристый выпуск в результате неполного сгорания топлива. Это приводит к перегреву двигателя, снижению мощности и экономичности и увеличению износа его деталей.

Во избежание нарушения нормальных условий сгорания рабочей смеси в карбюраторных двигателях при использовании существующих сортов бензина смесь сжимают не более чем в 7 —10 раз, т. е. степень сжатия карбюраторных двигателей не должна быть выше 7... 10. При этом для двигателей с более высокими степенями сжатия требуется применение топлива с хорошими антидетонационными свойствами, т. е. с высоким октановым числом. К концу такта сжатия давление в цилиндре возрастает примерно до 80... 120 МПа, а температура смеси достигает 450...500°С.

При Такте расширения, или рабочем ходе (рис. 2.2, В), Поршень в цилиндре перемещается вниз под действием давления газов, приводя через шатун во вращение коленчатый вал двигателя. В конце такта сжатия, когда поршень приходит в ВМТ, в цилиндр подается электрическая искра, воспламеняющая сжатую рабочую смесь. Смесь сгорает очень быстро с выделением большого количества теплоты. Из-за сильного нагрева газов, образовавшихся при сгорании, давление в цилиндре резко возрастает, и поршень под действием этого давления с большой скоростью перемещается вниз от ВМТ к НМТ, приводя во вращение через шатун коленчатый вал. Впускной и выпускной клапаны при этом закрыты. В момент сгорания рабочей смеси температура газов в цилиндре повышается до 1 800... 2 ООО °С, а давление — до 250... 300 МПа. При движении поршня к НМТ газы расширяются, и их давление и температура в цилиндре постепенно уменьшаются. В конце рабочего хода давление в цилиндре падает до 30...40 МПа, а температура снижается до 800... 1 100 °С.

При Такте выпуска (рис. 2.2, Г) Происходит очищение цилиндра от отработавших газов. При этом впускной клапан 1 Закрыт, выпускной 2 Открыт, а поршень перемещается от НМТ к ВМТ. При движении поршня к ВМТ оставшиеся в цилиндре после сгорания смеси отработавшие газы выталкиваются через выпускной клапан в атмосферу.

Так как удалить полностью отработавшие газы из цилиндра не представляется возможным вследствие сопротивления потоку газов выпускной системы (клапан, выпускной трубопровод, глушитель), давление в конце такта выпуска составляет примерно 0,105 ...0,115 МПа. Температура отработавших газов в начале выпуска равна 700... 800 °С, к концу выпуска она понижается до 300...400°С

Степень очистки цилиндра от отработавших газов характеризуется Коэффициентом остаточных газов, Представляющим собой отношение массы остаточных газов к массе свежего заряда. Для современных высокооборотных карбюраторных автомобильных двигателей коэффициент остаточных газов составляет примерно 0,08 ...0,20, возрастая при увеличении частоты вращения коленчатого вала. При дальнейшем вращении коленчатого вала (работе двигателя) снова происходит такт впуска, затем такт сжатия, рабочий ход и такт выпуска и т. д.

Таким образом, в четырехтактном одноцилиндровом двигателе коленчатый вал вращается под действием давления газов только при рабочем ходе. При совершении вспомогательных тактов (выпуске, впуске и сжатии рабочей смеси) противодавление действующих на поршень газов создает сопротивление вращению вала, для преодоления которого необходимо к валу приложить внешний момент. Для повышения равномерности вращения коленчатого вала

И осуществления вспомогательных тактов на коленчатом валу устанавливают маховик (см. рис. 2.1), представляющий собой стальной или чугунный диск, закрепленный на конце коленчатого вала.

Так как маховик имеет значительную массу, он накапливает механическую (кинетическую) энергию при рабочем ходе и продолжает вращаться по инерции после окончания рабочего хода. Вместе с маховиком вращается и коленчатый вал, который перемещает поршень в течение всех вспомогательных тактов. При последующем рабочем ходе маховик снова накапливает механическую энергию и отдает ее при следующих вспомогательных тактах, вращаясь по инерции. При наличии маховика вращение коленчатого вала совершается более равномерно. Маховик способствует также переводу деталей кривошипно-шатунного механизма через положения, соответствующие мертвым точкам поршня.

Устройство и работа дизеля. Рабочий цикл четырехтактного дизеля включает в себя такты впуска, сжатия, рабочего хода, выпуска.

При Такте впуска Поршень перемещается от ВМТ к НМТ, и через открытый впускной клапан в цилиндр через воздухоочиститель по впускному трубопроводу поступает чистый воздух. В этом заключается основное отличие дизеля от карбюраторного двигателя, в котором при такте впуска в цилиндр поступает горючая смесь. Впускная система дизеля более проста в устройстве и поэтому оказывает меньшее сопротивление прохождению воздуха; давление в цилиндре в конце впуска близко к атмосферному и равно 8,5...9,5 МПа, т. е. цилиндр заполняется лучше. Температура заряда в конце впуска равна 60... 70 °С Коэффициент наполнения дизеля несколько выше, чем карбюраторного двигателя, и составляет примерно 0,8...0,9.

Во время Такта сжатия Поршень перемещается от НМТ к ВМТ при закрытых клапанах и сжимает поступивший в цилиндр воздух. В дизелях применяется значительно более высокая степень сжатия, чем в двигателях с искровым зажиганием, достигающая 16... 17, так как при сжатии чистого воздуха нет опасности возникновения детонационного сгорания смеси. В конце такта сжатия давление в цилиндре возрастает до 350...450 МПа, а температура воздуха повышается до 600...700°С

Перед рабочим ходом в конце такта сжатия в цилиндр через форсунку при помощи специального топливного насоса под большим давлением впрыскивается дизельное топливо в мелкораспыленном состоянии. Частицы топлива, соприкасаясь с воздухом, имеющим высокую температуру, быстро сгорают. При этом выделяется большое количество теплоты, в результате чего температура в цилиндре повышается до 1 700...2000°С, а давление — до 700...800 МПа.

Под действием давления газов поршень перемещается к НМТ — происходит Рабочий ход. Оба клапана при этом закрыты. При рабочем

Ходе газы, образовавшиеся вследствие сгорания топлива, расширяются, и давление их к концу рабочего хода падает до 30...40 МПа, а температура снижается до 600...650 °С. Для обеспечения возможно более полного сгорания смеси в дизелях воздух по отношению к топливу подается в цилиндр с большим коэффициентом избытка воздуха (

При Такте выпуска Поршень перемещается от НМТ к ВМТ, и через открытый выпускной клапан выталкивает отработавшие газы, очищая цилиндр. Давление в цилиндре к концу выпуска падает до 10,5... 11,5 МПа, а температура — до 200...300°С. Вследствие повышенной степени сжатия коэффициент остаточных газов для дизеля составляет примерно 0,03 ...0,07. При дальнейшем вращении коленчатого вала все перечисленные такты повторяются в такой же последовательности.

Большие значения степени сжатия в дизелях обеспечивают их высокую экономичность. Степень сжатия в дизелях ограничивается величиной потерь на трение в кривошипно-шатунном механизме, прочностью деталей и условиями пуска двигателя.

Быстрота и полнота сгорания топлива, вводимого в цилиндр двигателя, а следовательно, его мощность и экономичность зависят от того, насколько тщательно частицы топлива перемешаны с воздухом.

В дизеле продолжительность приготовления смеси чрезвычайно мала и ограничивается тем промежутком времени, в течение которого топливо впрыскивается через форсунку в камеру сгорания. Это время соответствует повороту вала всего на 12 ...20°. Хорошее смесеобразование в чрезвычайно короткий промежуток времени в дизелях обеспечивается тонким распыливанием топлива форсункой, а также созданием в камере сгорания сильных вихре-образных движений сжимаемого воздуха.

Автомобильные дизели по способу смесеобразования можно разделить на две основные группы: с непосредственным впрыском топлива в камеру сгорания и с вихрекамерным смесеобразованием. Например, в четырехтактных дизелях ЯМЗ-236 и ЯМЗ-238 применяется непосредственный впрыск топлива через форсунку в однополостную камеру сгорания, расположенную в поршне и имеющую специальную (тороидную) форму.

Высокое качество смесеобразования обеспечивается тем, что топливо, впрыскиваемое через несколько отверстий распылителя форсунки под большим давлением (1 500 МПа), хорошо распы-ливается и заполняет объем камеры сгорания. Попадая на стенки камеры сгорания и двигаясь по ним в виде пленки, топливо интенсивно испаряется под действием вихрей воздуха, создаваемых специальной формой камеры сгорания. При сгорании сначала воспламеняется смесь, находящаяся в камере сгорания, а затем смесь, образованная воздухом и парами движущейся топливной пленки.

Такой способ смесеобразования получил название объемного пленочного смесеобразования. Он обеспечивает интенсивное перемешивание топлива с воздухом, полное сгорание смеси и высокую топливную экономичность дизеля. Минимальный удельный расход топлива для дизелей ЯМЗ составляет 219 г/(кВтч).

Интенсивности смесеобразования способствует вихреобразное движение воздуха, поступающего в цилиндр через впускной клапан, канал которого расположен касательно к окружности цилиндра. Это вихреобразное движение воздуха сохраняется и в камере сгорания в конце такта сжатия, когда начинается впрыск топлива. Для повышения степени использования рабочего объема цилиндров и повышения литровой мощности в современных дизелях применяются наддув воздуха в цилиндры с помощью специального устройства — турбонагнетателя и предварительное охлаждение нагнетаемого воздуха в воздухоохладителе. При этом создается давление воздуха во впускном трубопроводе, равное примерно 1,60... 1,95 МПа, и наполнение цилиндров свежим зарядом улучшается. Применение вышеуказанных устройств позволяет повысить мощность дизеля на 30...40% и значительно снизить токсичность выхлопных газов.

Характеристики двигателей внутреннего сгорания. В табл. 2.1 приведены основные характеристики некоторых современных двигателей грузовых и легковых автомобилей.

В двигателях внутреннего сгорания газы, образующиеся при сгорании смеси, перемещая поршни, совершают полезную работу, вследствие чего двигатель развивает определенную мощность.

Мощностью Называется работа, производимая в единицу времени (в 1 с). Мощность, равная 750 Н-м/с, называется лошадиной силой (л. с). Мощность ДВС измеряется также в киловаттах (кВт); 1 кВт равен 1,36 л. с. Мощность, развиваемая газами внутри цилиндров двигателя, называется индикаторной. Мощность, которая может быть снята с коленчатого вала двигателя и использована для осуществления движения автомобиля, называется эффективной.

Часть давления, создаваемого газами внутри цилиндров, затрачивается на трение между деталями (в основном поршней о стенки цилиндров и подшипников коленчатого вала) и на приведение в действие ряда механизмов двигателя (вентилятора, жидкостного насоса и т. п.). Поэтому эффективная мощность, снимаемая с коленчатого вала двигателя, всегда будет меньше индикаторной мощности, развиваемой газами внутри цилиндров, на величину указанных внутренних потерь.

Величина этих потерь оценивается Механическим коэффициентом полезного действия (КПД), представляющим собой отношение эффективной мощности двигателя к индикаторной. Для современных высокооборотных автомобильных двигателей легковых

Характеристики современных двигателей

|

Характеристика

|

ММЗ-245.12С

|

ЯМЗ-236М2

|

САТ3116

|

ЗИЛ-508.10

|

ЗМЗ-4025

|

ВАЗ-2110

|

Volkswagen EZ

|

|

Тип

|

Дизель

|

Дизель

|

Дизель

|

Карбюраторный

|

Карбюраторный

|

Карбюраторный

|

Карбюраторный

|

|

Число тактов

|

4

|

4

|

4

|

4

|

4

|

4

|

4

|

|

Число цилиндров

|

4

|

6

|

6

|

8

|

4

|

4

|

4

|

|

Расположение цилиндров

|

Рядное

|

У-образное

|

Рядное

|

У-образное

|

Рядное

|

Рядное

|

Рядное

|

|

Порядок работы цилиндров

|

1-3-4-2

|

1—4—2— 5-3-6

|

1-5-3-6-2-4

|

1—5—4— 2—6—3— 7-8

|

1-2-4-3

|

1-3-4-2

|

1-3-4-2

|

|

Направление вращения коленчатого вала

|

Правое

|

Правое

|

Правое

|

Правое

|

Правое

|

Правое

|

Правое

|

|

Диаметр цилиндра и ход поршня, мм

|

110x125

|

130x140

|

105x127

|

100x95

|

92x92

|

82x71

|

81x86,4

|

|

Рабочий объем, л

|

4,75

|

11,15

|

6,6

|

6,0

|

2,445

|

1,5

|

1,595

|

|

Степень сжатия

|

15,1

|

16,5

|

17

|

7,1

|

6,7

|

9,8

|

9

|

|

Характеристика

|

ММЗ-245.12С

|

ЯМЗ-236М2

|

САТ3116

|

ЗИЛ-508.10

|

ЗМЗ-4025

|

ВАЗ-2110

|

Volkswagen EZ

|

|

Номинальная мощность (брутто) по ГОСТ 18509-88, кВт (л. с.)

|

80 (108,8)

|

132 (180)

|

138(185)

|

ПО (150)

|

66,2 (90)

|

54(73,4)

|

55

|

|

Частота вращения коленчатого вала при номинальной мощности, мин-1

|

2400

|

2 100

|

2600

|

3 200

|

4 000

|

5 600

|

5 200

|

|

Максимальный крутящий момент, Н-м

|

350

|

883

|

671

|

102

|

17,3

|

103,9

|

13

|

|

Частота вращения коленчатого вала при максимальном крутящем моменте, мин-1

|

1300... 1 700

|

1450... 1600

|

1560

|

1 800...2000

|

2 400... 2 600

|

3400... 3600

|

2 600

|

Автомобилей значение этого коэффициента равно 0,7...0,8, а для дизелей — 0,6...0,7.

Эффективная мощность двигателя зависит от давления газов внутри цилиндров. При увеличении давления газов мощность возрастает. Давление газов в цилиндре при рабочем ходе является переменной величиной. Например, в карбюраторных двигателях давление газов изменяется от наибольшего значения (250...300 МПа) в начале рабочего хода до наименьшего значения (30...40 МПа) в его конце.

При подсчете мощности двигателя принимается некоторое среднее постоянное значение давления газов, которое производит ту же работу за цикл, что и переменное действительное давление газов. Величина этого давления зависит от количества горючей смеси, поступающей в цилиндры, от ее состава, т. е. от режима работы двигателя.

Величина среднего давления газов с учетом внутренних потерь при полной подаче горючей смеси составляет для автомобильных карбюраторных двигателей примерно 70...90 МПа; для дизелей без турбонаддува — 60...70 МПа, с турбонаддувом — до 100 МПа. Это давление называется Средним эффективным давлением.

Работа, производимая газами, а следовательно, и мощность двигателя зависят от площади поршня и его хода, т. е. от рабочего объема цилиндра, а также от числа цилиндров и частоты вращения коленчатого вала в минуту. Кроме того, мощность двигателя зависит от его тактности; в четырехтактном двигателе рабочий ход в каждом цилиндре совершается через каждые два оборота коленчатого вала, а в двухтактном — через каждый его оборот. Зависимость эффективной мощности, кВт, двигателя от всех перечисленных факторов может быть выражена формулой

Е 1000*'

Где Ре — среднее эффективное давление газов, Н/м2; /ц — число цилиндров; Ук — рабочий объем одного цилиндра, м3; П — частота вращения коленчатого вала, мин-1; 1 000 — переводной коэффициент; I — коэффициент тактности двигателя (для четырехтактного двигателя I = 4).

Из приведенных величин постоянными, т. е. зависящими только от конструкции двигателя, являются рабочий объем цилиндра, число цилиндров и коэффициент тактности двигателя. Остальные величины переменные и зависят от режима работы двигателя и его состояния, а следовательно, от его правильной эксплуатации и технического обслуживания.

Очень важной величиной, характеризующей работоспособность двигателя, является крутящий момент, развиваемый на его валу.

Крутящим моментом Называется произведение силы на плечо ее действия. Таким образом, крутящий момент Мк Измеряется в ньютонах на метр (Нм). При работе двигателя на его валу развивается определенный крутящий момент, который через трансмиссию передается ведущим колесам и приводит автомобиль в движение. Крутящий момент двигателя зависит от величины силы, приложенной к кривошипам вала, и от радиуса кривошипа. Между эффективной мощностью Ые, КВт, развиваемой двигателем, частотой вращения двигателя л, мин-1, и крутящим моментом Л/к, Нм, существует следующее отношение:

N

Мк =974^-. П

Экономичность работы автомобильного двигателя измеряется количеством топлива в граммах, израсходованного на каждую единицу мощности (1 кВт) за 1 ч. Эта величина называется удельным расходом топлива.

Удельный расход топлива ge, Г/(кВтч), зависит от совершенства конструкции двигателя (степени сжатия и т. п.), его обслуживающих систем и в значительной мере от состояния двигателя, качества его технического обслуживания и регулировки. При хорошем состоянии двигателя можно значительно повысить экономичность его работы.

Суммарный, или общий, расход топлива двигателем характеризуется расходом топлива в килограммах за 1 ч работы. Эта величина называется Часовым расходом топлива

Эффективная мощность двигателя, развиваемая им при работе, изменяется в зависимости от частоты вращения коленчатого вала. По мере увеличения частоты вращения коленчатого вала мощность двигателя возрастает, но до известного предела, определенного для каждого двигателя. При дальнейшем повышении частоты вращения мощность начинает уменьшаться вследствие того, что цилиндры не успевают за все более сокращающиеся промежутки времени наполняться достаточным количеством горючей смеси или воздуха, а также из-за ухудшения процесса сгорания топлива и увеличения потерь на трение в самом двигателе. Поэтому при указании максимальной мощности двигателя всегда приводится частота вращения коленчатого вала, которой эта мощность соответствует.

С изменением частоты вращения коленчатого вала двигателя кроме мощности соответственно изменяются крутящий момент Мк И удельный расход топлива Ge. Зависимость всех этих показателей от частоты вращения коленчатого вала при работе двигателя с полной подачей топлива (дизель) или при полностью открытой дроссельной заслонке (карбюраторный двигатель) представляется в виде графика, который называется Внешней скоростной характеристикой Двигателя. Эта характеристика получается путем

Соответствующих испытаний двигателя и является основной характеристикой, определяющей все показатели двигателя: мощность, крутящий момент и топливную экономичность.

Важным удельным показателем, оценивающим совершенство поршневого двигателя внутреннего сгорания, является Литровая мощность 7УЛ, кВт:

Другими словами, литровая мощность — это наибольшая мощность двигателя, приходящаяся на 1 л его рабочего объема.

|

BACK NEXT

BACK NEXT  TOP

TOP