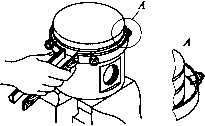

Поршни. Поршни изготовлены из алюминиевого сплава и покрыты оловом. Юбка поршня имеет овальную, бочкообразную форму. Наибольший диаметр юбки определяется в плоскости, перпендикулярной оси поршневого пальца. Поверхность юбки поршня должна быть гладкой, без забоин и рисок. Очистку канавок поршневых колец от нагара выполняют приспособлением, показанным на рис. 8.21. Удалять нагар следует тщательно и осторожно, чтобы не повредить поверхности канавок. Нагар из маслоот-водящих отверстий удаляется металлическим стержнем или сверлом диаметром 3 мм.

Поршневые кольца. Менять кольца без необходимости не следует, так как преждевременная замена ухудшает работу двигателя

Рис. 8.21. Очистка канавок поршневых колец от нагара

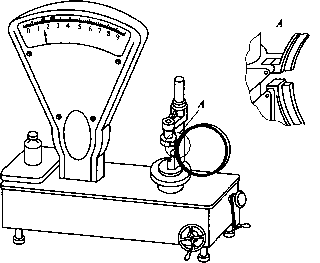

И увеличивает износ цилиндров. У поршневых колец проверяется упругость и степень износа по торцу. Упругость кольца проверяют при сжатии гибкой ленты на приборе, в который устанавливается испытываемое кольцо (рис. 8.22).

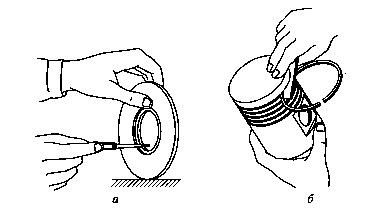

Измерение зазора в замке кольца при установке его в контрольном калибре показано на рис. 8.23, А. Измерение зазора между кольцом и канавкой поршня показано на рис. 8.23, Б. Зазор поршневого кольца соответствующего размера может быть подогнан в замке с помощью напильника с мелкой насечкой.

Подгонку колец к канавкам поршня следует проводить с помощью мелкозернистой шлифовальной шкурки. При этом шлифовальную шкурку следует положить на проверочную плиту и, слегка нажимая, притирать кольцо до получения нужного зазора между кольцом и канавкой. Установленные в канавках поршня кольца должны свободно перемещаться. Увеличение зазоров в замке колец не является признаком их непригодности. Годность порш-

Рис. 8.22. Прибор для проверки упругости поршневых колец с помощью

Гибкой ленты

Рис. 8.23. Измерение зазоров поршневого кольца:

А — В замке кольца при установке его в калибр; Б — Между кольцом и канавкой

Поршня

Невых колец может быть определена при измерении давления сжатия в цилиндрах.

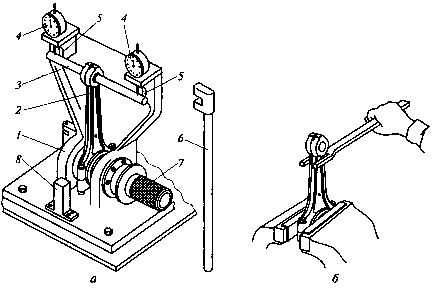

Шатун. Проверка шатуна в сборе с крышкой проводится с помощью приспособления, показанного на рис. 8.24, А. Правку

Рис. 8.24. Проверка шатуна (а) И прием его правки (б):

1 — Корпус приспособления; 2 — Проверяемый шатун; 3 И 7 — оправки соответственно для верхней и нижней головок шатуна; 4 — индикаторы; 5 — опорные выступы; 6 — Правочный ключ; 8 — Упор

Шатуна можно осуществлять на этом же приспособлении или в тисках с помощью специального правочного ключа (рис. 8.24, Б). К правке допускают шатуны, имеющие отклонение от параллельности осей в общей плоскости не более 0,08 мм на длине 100 мм.

Правка скрученного шатуна проводится следующим образом. Сначала рекомендуется повернуть верхнюю часть шатуна на угол, больший, чем требуется для ликвидации деформации, а затем поворачивать в обратном направлении, обеспечивая параллельность осей отверстий. Такой метод правки повышает сопротивление шатуна деформации во время дальнейшей работы. Правку деформированного шатуна можно также производить на ручном прессе. Шатуны, у которых превышен допуск цилиндричности отверстия более чем на 0,01 мм, необходимо заменить.

|

BACK NEXT

BACK NEXT  TOP

TOP