Маховик. Для насадки нового венца его следует нагреть до температуры 300...400 °С. После этого венец нужно взять щипцами и установить на выточку маховика. Поверхность маховика, сопряженная с поверхностью ведомого диска сцепления, шлифуется. Шероховатость поверхности должна быть не ниже Ra 1,0 мкм.

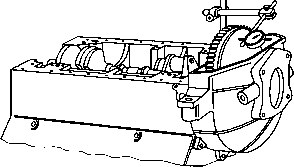

Сборка узла коленчатый вал—маховик—сцепление. Для сборки коленчатого вала необходимо вставить в паз шпонку и напрессовать шайбу и шестерню коленчатого вала, затем запрессовать в маховик с помощью оправки подшипник переднего конца первичного вала коробки передач, установить маховик на фланце коленчатого вала и совместить отверстия маховика и фланца. После этого вставить болты и навернуть на них гайки, затянуть их угловым торцовым ключом, проверить радиальное биение рабочей поверхности маховика с помощью индикатора. Проверку биения рекомендуется проводить в картере двигателя (рис 9.2). Допуск радиального биения допускается не более 0,1 мм на радиусе 150 мм. Затем необходимо зашплинтовать гайки крепления маховика. Шплинт каждого болта должен плотно облегать торец болта. Установить на маховик ведомый диск сцепления, кожух в сборе с

Рис. 9.2. Определение радиального биения рабочей поверхности маховика

Нажимным диском и предварительно закрепить его болтами, после чего, пользуясь первичным валом коробки передач или оправкой, заменяющей его, сцентрировать ведомый диск и окончательно закрепить кожух болтами.

Балансировка деталей кривошипно-шатунного механизма. После ремонта коленчатого вала, а также устанавливаемого на нем маховика, сцепления или шкива необходимо провести их балансировку. До ремонта коленчатого вала следует заварить имеющиеся в его противовесах сверления, выполненные при ранее проведенной балансировке.

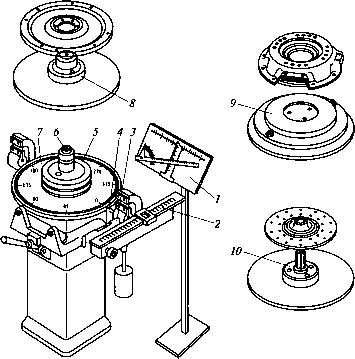

Динамическую балансировку деталей, устанавливаемых на коленчатом валу (маховик, шкив, нажимной и ведомый диски сцепления), проводят на станках мод. МС-970 и ПБМ-4. Менее точная

Рис. 9.3. Станок мод. 40У-314 для статической балансировки маховика, шкива, нажимного и ведомого дисков:

1 — прибор для определения места дисбаланса; 2 — измерительная линейка для определения дисбаланса; 3 — уровень; 4 — Стрелка для определения угла поворота лимба; 5 — балансируемый шкив; 6 — Оправка для статической балансировки шкива коленчатого вала; 7 — лимб; 8— 10 — Оправки для статической балансировки соответственно маховика, нажимного и ведомого дисков сцепления

Статическая балансировка этих деталей проводится на станках мод.40У-314 (рис. 9.3).

Балансировку коленчатого вала, а также коленчатого вала с установленными на нем маховиком и сцеплением следует проводить в динамическом режиме с грузами на шатунных шейках, заменяющими шатунно-поршневую группу. Балансировочный груз состоит из двух одинаковых полуколец, соединенных двумя болтами.

Наружная и внутренняя поверхности определенных диаметров, а также торцы груза окончательно обрабатываются после соединения полуколец болтами. Смещение осей болтов относительно торцов и внутреннего диаметра груза должно быть не более 0,05 мм. Болты должны быть одинаковой массы. Груз подгоняется по массе при уменьшении наружного диаметра с точностью 1 г и балансируется статически на оправке с точностью 2 г-см так, чтобы центр тяжести груза находился на оси груза и на середине его ширины. После этого на наружную поверхность наносятся риски для обеспечения сборки полуколец в одном положении.

Шкив коленчатого вала. Шкив коленчатого вала балансируется относительно внутреннего диаметра ступицы при сверлении отверстий диаметром 14 мм (на глубину не более 7 мм при расстоянии между ними не менее 2 мм) на расстоянии 79 мм от оси ступицы в обращенной к двигателю стенке шкива. Остаточный дисбаланс не более 50 г-см.

Маховик в сборе. Маховик в сборе балансируется относительно посадочного диаметра под фланец коленчатого вала и привалоч-ного торца сверлением отверстий диаметром 12 мм (на глубину не более 15 мм при расстоянии между ними не менее 5 мм) на расстоянии 189 мм от оси маховика со стороны, обращенной к двигателю. Остаточный дисбаланс (330 + 35) г см расположен под углом 110°30' к смещенному крепежному отверстию со стороны сцепления.

Ведомый диск сцепления в сборе. Диск балансируется относительно боковых поверхностей шлицов ступицы при установке одного—трех грузиков, которые крепятся к диску усиками. После их отгибки обеспечивается неподвижность соединения. Остаточный дисбаланс не более 25 г см.

Нажимной диск сцепления с кожухом в сборе. Диск балансируется статически в динамическом режиме при установке на рабочую поверхность нажимного диска на два диаметрально расположенных отверстия крепления кожуха к маховику сверлением отверстий диаметром 13,8 мм в бобышках под пружинами на глубину не более 23 мм. Между опорными поверхностями диска и кожуха расстояние должно быть (9,8 + 0,1) мм при допуске параллельности этих поверхностей 0,03 мм. Остаточный дисбаланс должен быть не более 50 г см. После балансировки установочные

Отверстия помечаются. При любой повторной установке по тем же отверстиям дисбаланс должен быть не более 90 г-см.

Коленчатый вал. Динамическая балансировка проводится на станке мод. 9Г725. Коленчатый вал балансируется относительно крайних шеек при сверлении отверстий в первом, втором, седьмом и восьмом противовесах. Остаточный дисбаланс должен быть не более 50 г см на каждом конце вала. Перед балансировкой на каждую шатунную шейку крепится балансировочный груз. После балансировки полости в шатунных шейках закрываются пробками.

Коленчатый вал с маховиком и сцеплением в сборе. Динамическая балансировка осуществляется относительно крайних коренных шеек при сверлении отверстий диаметром 15 мм (на глубину не более 15 мм при расстоянии между ними не менее 5 мм) на расстоянии 184 мм от оси вала в не закрытых кожухом сцепления сегментах рабочей поверхности маховика или при сверлении отверстий в бобышках под пружинами нажимного диска сцепления. Остаточный дисбаланс со стороны сцепления (маховика) должен быть не более 70 г-см. Перед балансировкой на каждую шатунную шейку надевается груз, а ведомый диск сцепления центрируется относительно внутреннего диаметра подшипника на фланце коленчатого вала с помощью первичного вала коробки передач или специальной оправки.

Подшипники коленчатого вала. Коренные и шатунные подшипники имеют тонкостенные легкосъемные вкладыши, выполненные из биметаллической сталеалюминиевой ленты (стальная лента, алюминиевый сплав AMO 2-20, включающий в себя 1 % Си, 20 % Sn, остальное Al).

Для сталеалюминиевых вкладышей приняты шесть ремонтных размеров Pl — Р6 шатунных и коренных шеек коленчатого вала, с уменьшением на 0,05 (Р1); 0,25 (Р2); 0,50 (РЗ); 0,75 (Р4); 1,00 (Р5); 1,50 (Р6) мм. Тонкостенные вкладыши подшипников имеют высокую степень точности, и поэтому какой-либо их ремонт недопустим. Единственным способом устранения неисправностей вкладышей является их замена. Под вкладыши подшипников первого ремонтного размера (Р1) шлифование шеек вала не требуется. Маркировка ремонтных размеров вкладышей нанесена на стальной поверхности вкладыша. Вкладыши номинальных размеров маркировки не имеют.

Между шейкой коленчатого вала и вкладышем подшипника нового двигателя должен быть зазор, который обеспечивается при сборке деталей: для шатунных подшипников — 0,032...0,076 мм, для коренных подшипников — 0,050...0,107 мм.

При проверке зазоров контрольными щупами рекомендуется проверять затяжку болтов подшипников динамометрическим ключом для обеспечения необходимой равномерной затяжки кры-

Шек. При нормальных зазорах в подшипнике шатун (без поршня), установленный на шейке снятого с двигателя вала, должен плавно опускаться под действием собственной массы, переходя из горизонтального положения в вертикальное. При оптимальных зазорах в коренных подшипниках и установленных крышках подшипников без шатунов коленчатый вал должен проворачиваться в постели вручную от небольшого усилия на пусковой рукоятке.

Установка коленчатого вала. Для установки коленчатого вала нужно повернуть блок на стенде плоскостью разъема картера вверх; снять крышки коренных подшипников; протереть салфеткой постели в блоке и крышках под вкладыши; продуть блок сжатым воздухом; установить подобранные верхние вкладыши в постели коренных подшипников блока; установить уплотнитель заднего подшипника в паз блока и в паз крышки, а также вставить в гнезда резиновые торцовые уплотнители крышки заднего подшипника; установить нижние половинки вкладышей в постели крышек коренных подшипников. При этом необходимо внимательно следить, чтобы не перепутать верхние и нижние вкладыши заднего коренного подшипника, так как верхние вкладыши имеют отверстия для подвода масла. При неправильной установке вкладышей масляный канал перекроется, подшипник будет работать без смазочного материала, что приведет к выходу из строя двигателя.

Далее необходимо установить коленчатый вал в сборе с маховиком, сцеплением, шестерней механизма газораспределения в удобное положение; продуть сжатым воздухом масляные каналы, протереть салфеткой коренные шейки вала, смазать поверхности верхних вкладышей чистым маслом, применяемым для двигателя, разместить коленчатый вал в подшипниках блока и вставить в гнезда верхние полукольца упорного подшипника; проверить и при необходимости зачистить выступающие концы уплотнителя заднего подшипника; смазать маслом поверхности нижних вкладышей и коренные шейки вала; установить крышки коренных подшипников на своих местах; нижние полукольца упорного подшипника нужно вставлять вместе с крышкой коренного подшипника; вставить болты с пружинными шайбами и завернуть их сначала от руки, затем затянуть с помощью углового торцового ключа; проверить затяжку болтов коренных подшипников динамометрическим ключом.

После затяжки болтов каждого подшипника необходимо проверить легкость вращения коленчатого вала, вращающий момент должен быть не более 70 Нм; проверить осевой зазор между передним упорным фланцем коленчатого вала и упорной шайбой с помощью щупа и воротка. Передвигая вал вперед и назад в направлении продольной оси двигателя, измерить зазор, который

Должен быть в пределах 0,045...0,300 мм; вставить деревянные уплотнители в вертикальные пазы заднего подшипника и запрессовать их до конца с помощью оправки; зачистить выступающие торцы деревянных уплотнителей заподлицо с разъемной плоскостью крышки и блока цилиндров.

Уплотнение передней шейки коленчатого вала производится резиновой манжетой с металлическим каркасом, установленной в крышке распределительных шестерен. Заднюю шейку вала уплотняют специальным уплотнением, выполненным из графито-асбестового шнура, помещенного в кольцевой канавке крышки заднего коренного подшипника. Запрессовка уплотнения осуществляется при помощи молотка и оправки, устанавливаемой на уплотнении. Выступающие концы необходимо аккуратно срезать по плоскости резиновых уплотнителей.

Крышка заднего подшипника по боковым поверхностям уплотняется деревянными уплотнителями, устанавливаемыми в пазах на боковых плоскостях задней крышки. При сборке заднего коренного подшипника деревянные уплотнители рекомендуется заменить. Уплотнители должны быть изготовлены из сухой сосновой древесины и пропитаны свежим маслом. В задней части стыка крышки заднего подшипника и блока цилиндров установлены резиновые уплотнители. Резиновые уплотнители следует заменять по мере необходимости при наличии разрывов, разбухании или ороговении резины.

|

BACK NEXT

BACK NEXT  TOP

TOP